半導体ウエハの製造において、平滑な表面を実現する研磨技術は欠かせません。この技術は、半導体業界において非常に重要な役割を果たしています。本記事では、半導体ウエハの平滑化に不可欠な研磨技術について、基礎から応用までを探っていきます。

半導体ウエハの表面を平滑化することは、高性能な半導体デバイスを生産する上で決定的な要素です。研磨技術は、ウエハの表面粗さを制御し、微細なパターンの形成を可能にします。そのため、半導体製造プロセスにおいて欠かせない工程となっています。

本記事では、研磨技術の基礎原理から、最新の応用技術までを解説します。半導体ウエハの平滑化における研磨技術の重要性やその具体的な手法について詳しく紹介し、読者の皆様がこの分野における知識を深める一助となることを目指しています。半導体ウエハの製造において欠かせない研磨技術について、ぜひご一読ください。

目次

半導体ウエハとは

ウエハの定義と重要性

- ウエハの定義:

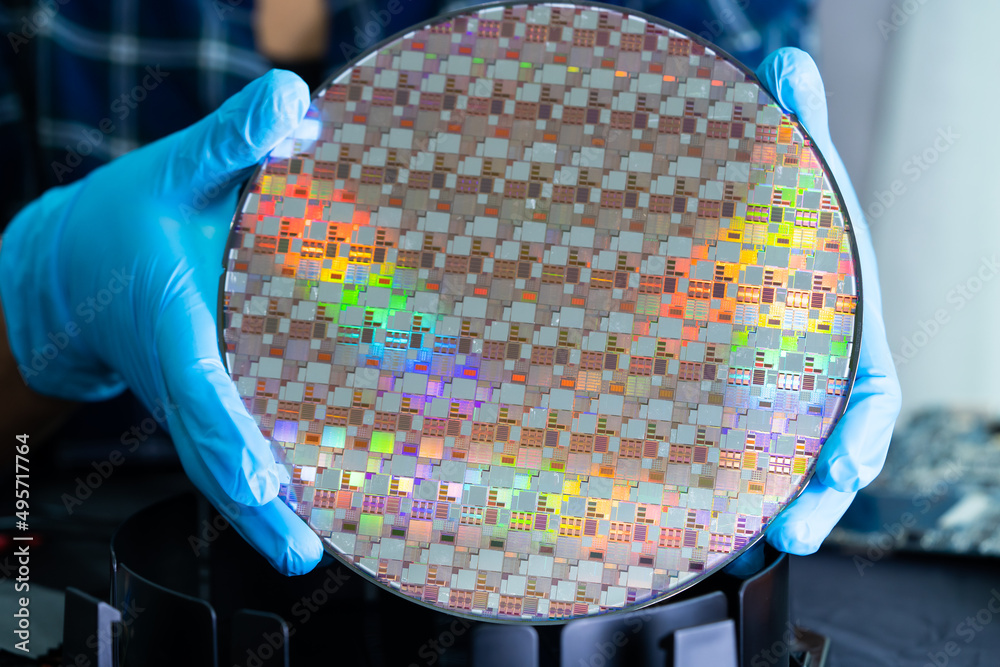

ウエハとは、半導体製造における基盤となる薄い円盤状の材料です。通常、シリコンやガリウムヒ素などの材料が使用されます。

- ウエハの重要性:

半導体回路を製造するための基盤であり、トランジスタやダイオードなどの電子部品を作成するために、ウエハ上に回路パターンを形成します。

半導体ウエハの種類と特徴

| 種類 |

特徴 |

| シリコンウエハ |

最も一般的で、低コストで高い導電性を持ち、半導体製造の基盤として使用されます。 |

| ガリウムヒ素ウエハ |

高速、高周波特性に優れ、通信機器や光通信デバイスに使用される。 |

| サファイアウエハ |

主にLEDの製造に使用される、高温耐性と光学特性が求められる場合に使用。 |

| シリコンカーバイドウエハ |

高温、高電圧に耐え、電力半導体や自動車の電子部品に使用されます。 |

ウエハ製造の基本プロセス

| ステップ |

説明 |

| シリコンインゴットの製造 |

高純度のシリコンを溶かし、結晶化させてインゴット(棒状)を作成します。 |

| ウエハの切断と研磨 |

インゴットを薄い円盤状に切断し、表面を平滑に研磨します。 |

| 酸化処理 |

ウエハ表面に酸化膜を形成し、絶縁層を作ります。 |

| フォトリソグラフィ |

微細な回路パターンをウエハに転写するプロセス。光を使用してパターンを形成。 |

| エッチング |

回路パターンに基づいて不要な部分を化学的に除去し、所定の形状に加工します。 |

| 金属蒸着と配線形成 |

電気的接続を形成するため、金属を蒸着し、配線を作ります。 |

| テストと検査 |

完成したウエハに対して、電気的性能のテストや外観検査を行います。 |

基板の平滑化技術の概要

平滑化技術の目的と必要性

- 目的:

基板の平滑化は、半導体製造工程において非常に重要です。平滑な表面を確保することにより、微細な回路の形成、フォトリソグラフィ工程、金属配線の形成が正確に行えるようになります。また、平滑化された基板は、エッチングや酸化処理の際に均一な処理が可能となり、最終的に製品の品質向上に寄与します。

- 必要性:

- 回路精度の向上:

回路パターンの転写精度を高めるためには、基板表面の平滑化が不可欠です。表面の凹凸があると、光の照射が不均一になり、精密な回路形成が困難になります。

- 接続性の向上:

基板の平滑化により、配線や金属蒸着の接着性が向上し、信号の伝達品質を高めます。

- 不良率の低減:

不均一な表面は、後の加工工程で不良を引き起こす可能性があるため、平滑化は製品の歩留まりを改善するためにも重要です。

半導体製造における平坦化加工

平坦化加工の工程

ウエハの表面平滑性は、半導体製造において絶対に欠かせない要素です。そのために研磨技術が重要な役割を果たしています。研磨過程では、ウエハ表面の微細な凸凹を取り除き、極めて滑らかな面を実現するために精密な機械と特殊な研磨材を使用します。日本では、この技術において世界をリードしており、特に微細化が進む半導体デバイスに対して、高品質なウエハの供給が可能となっています。例えば、スマートフォンやコンピューターなどの電子機器に不可欠な高性能チップは、この研磨されたウエハから作られます。その結果、研磨技術は電子機器の高性能化に直結し、私たちの生活をより豊かなものにしています。日本発の先進的な研磨技術が、今後もさらなる進化を遂げ、半導体業界の競争力を支えることでしょう。

平坦化の品質基準

半導体ウエハの研磨は、高い品質のチップ製造に不可欠です。ウエハ表面の平滑化は、微細な回路パターンを形成する上で基礎となります。この工程の精度が半導体の性能を左右するため、研磨技術は極めて重要です。例えば、ナノレベルでの不純物排除や微小な凹凸の調整が、研磨における主要な目的となります。日本においても、精密な研磨技術が求められ、ウエハの表面を均一にする高度な加工技術が開発されています。これにより、半導体の高性能化に貢献しながら、エレクトロニクス産業の競争力を支えています。最終的に、ウエハ研磨技術の進歩は、信頼性と効率の高い半導体製品の製造に欠かせない要素と言えます。

半導体製造における平坦化加工

平坦化加工の工程

平坦化加工は、半導体製造において非常に重要な工程で、特に微細化が進む中で不可欠な技術です。以下の工程で行われます:

- 前処理:

- 初期の表面状態や基板の凹凸を確認し、適切な平坦化処理方法を選定。

- 基板表面の汚染や不純物を除去するためのクリーニング工程。

- 化学機械研磨(CMP):

- 化学的: 特殊な化学薬品を使用して表面の高低差を削り取ります。

- 機械的: 研磨パッドを使用して表面の摩耗を行い、均一な表面を作ります。

- 仕上げ処理:

- 研磨後、微細な傷や不均一な部分が残っている場合、微調整のための仕上げ研磨を行います。

- 表面仕上げ:

- 平坦化後、最終的な表面品質を確認し、必要に応じて追加の表面処理(例えば、酸化膜形成)を施します。

平坦化の品質基準

平坦化の品質基準には、以下の要素が重要です:

| 基準項目 |

説明 |

| 表面の均一性 |

基板表面の高低差が規定の範囲内に収まっているかを確認します。 |

| 平坦度 |

表面が一定の平坦度を保持しており、リソグラフィ工程に支障がないかが確認されます。 |

| 粗さ |

表面粗さ(Ra値など)が指定の範囲内であることが求められます。 |

| 平坦化後の不良 |

平坦化後に欠陥や不良がないか(クラック、斑点など)を確認します。 |

| 加工後の薬品残留物 |

CMP工程で使用された薬品が基板に残っていないことを確認します。 |

加工後のウエハの評価方法

平坦化加工後のウエハ評価は、以下の方法で行われます:

- 表面粗さ測定:

- 測定機器: 原子間力顕微鏡(AFM)や接触型表面粗さ測定器を用いて、表面の平滑度を評価します。

- 評価指標: Ra(算術平均粗さ)、Rq(均方根粗さ)などのパラメータが使用されます。

- 平坦度の確認:

- ウェーハ全体の高さのばらつきを測定し、所定の基準に達しているかを確認します。

- 光学検査:

- 光学顕微鏡やレーザー干渉計を用いて、表面の均一性や異常を検出します。

- 電気的評価:

- 平坦化加工が電子回路に与える影響を評価するため、電気的特性を測定することがあります。これにより、平坦化が回路形成に適しているかを確認します。

- スキャン型電子顕微鏡(SEM):

- 表面構造や不良箇所を詳細に観察するために使用します。特に微細な欠陥や傷の評価に有効です。

ウエハ研磨技術の基礎

研磨の基本原理

ウエハ研磨は、半導体製造プロセスにおいて重要な工程であり、主に以下の原理で行われます:

- 機械的研磨:

- 研磨パッドとウエハ表面との接触によって、物理的に表面の不均一部分を削り取ります。

- 研磨パッドは摩耗し、表面が均一になるように制御されます。

- 化学的研磨:

- 特殊な化学薬品が使用され、表面の酸化物や不純物を溶解または反応させて取り除きます。

- 化学薬品は研磨の効率を高め、微細な不均一性を除去します。

- 化学機械研磨(CMP):

- 物理的および化学的研磨の両方を組み合わせたプロセスです。

- これにより、ウエハ表面を均一に仕上げ、微細な平坦化を実現します。

研磨工程の種類と特徴

研磨工程は、目的に応じて異なる種類と特徴を持っています。主な研磨方法は以下の通りです:

| 研磨方法 |

特徴 |

| 化学機械研磨(CMP) |

ウエハの平坦化を目的とした最も一般的な方法。物理的および化学的な作用で表面を均一化します。 |

| 研磨スラリー研磨 |

研磨スラリー(研磨粒子と化学薬品の混合物)を使用して表面の凹凸を削り取ります。 |

| ダイヤモンド研磨 |

高精度な研磨を行うためにダイヤモンド粒子を使用。精密な表面処理が可能です。 |

| 摩擦研磨 |

高速回転する研磨パッドとウエハの摩擦で表面を研磨します。 |

研磨装置の構造と機能

ウエハ研磨装置は、複雑な機構を持ち、効率的な研磨を実現します。主な構成要素とその機能は以下の通りです:

| 部品 |

機能 |

| 研磨パッド |

ウエハ表面に接触して、物理的に研磨を行います。さまざまな硬度や粒度が選ばれます。 |

| スラリー供給装置 |

研磨スラリー(化学薬品と研磨粒子の混合液)をウエハ表面に供給します。 |

| 回転プラットフォーム |

ウエハを回転させることで、均等に研磨を行います。 |

| プレッシャー制御 |

研磨パッドとウエハの間に適切な圧力を加えることで、均一な研磨を実現します。 |

| 速度制御装置 |

研磨パッドの回転速度やウエハの回転速度を調整することで、最適な研磨を行います。 |

| 排水システム |

研磨中に発生するスラリーや削り取られた粒子を効率的に排水するためのシステムです。 |

ウエハ研磨装置の技術的な進化により、より精密で高効率な研磨が可能となり、半導体製造の微細化に対応しています。