目次

フォトリソグラフィ工程とは

フォトリソグラフィ(Photolithography)は、半導体製造プロセスにおいて、シリコンウェハ上に微細な回路パターンを形成するための重要な工程です。この技術は、光を用いて感光性のあるレジスト層にパターンを転写し、エッチングなどの後工程によって不要部分を除去することで、回路形成を行います。半導体とフォトリソグラフィの関係

- 半導体製造における基盤技術であり、IC(集積回路)やLSI(大規模集積回路)の微細加工に不可欠。

- ナノメートル単位のパターン形成を可能にする微細化技術の進化が進んでいる。

フォトリソグラフィの基本原理

- 感光性レジストの塗布 シリコンウェハ上に感光性レジスト(フォトレジスト)を均一に塗布する。

- マスクと露光 マスク(フォトマスク)を用いて光を照射し、特定部分のレジストに光化学反応を起こす。

- 現像 露光によって変化したレジストを除去し、パターンを形成する。

- エッチング 露出した基板部分をエッチング処理し、不要部分を削る。

- レジスト除去 不要になったレジストを剥離し、最終的な回路パターンを形成する。

フォトリソグラフィ工程の概要

- レジスト塗布 シリコンウェハの表面に均一なレジスト層を形成する。

- 露光 フォトマスクを使用し、紫外線やEUV(極端紫外線)を照射することで、回路パターンをレジストに転写する。

- 現像 光によって変化したレジスト部分を化学的に除去し、パターンを浮かび上がらせる。

- エッチング レジストで保護されていない部分の基板を選択的に削ることで、パターンを基板に転写する。

- レジスト除去 不要なレジストを剥離し、最終的な回路パターンを完成させる。

フォトリソグラフィ工程のステップ

フォトリソグラフィ工程は、半導体の微細加工において、シリコンウェハ上に回路パターンを形成するための重要なプロセスです。以下のステップを順番に実施することで、高精度な回路パターンを作成します。コーティングとプレベーク

- コーティング(レジスト塗布)

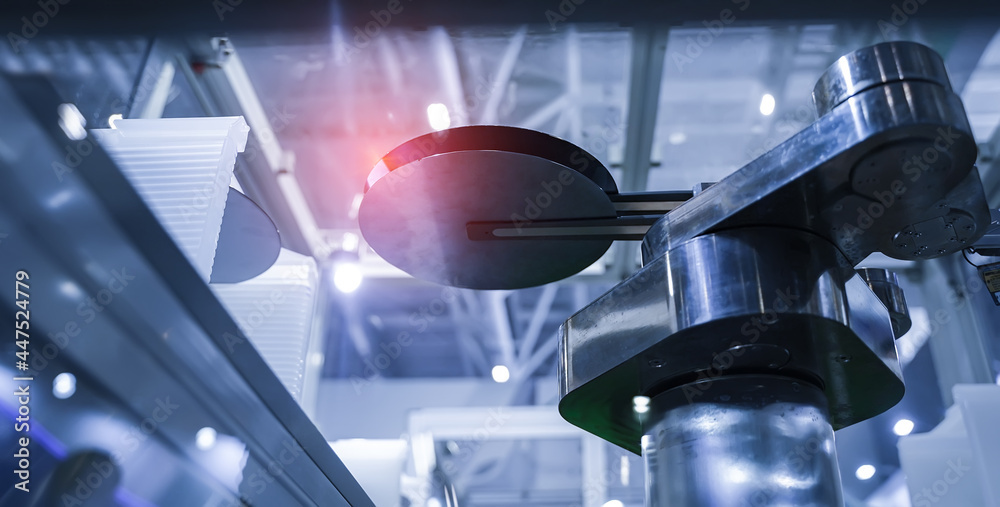

- シリコンウェハの表面に感光性レジスト(フォトレジスト)をスピンコート法で均一に塗布する。

- レジストの厚みは用途に応じて調整される。

- プレベーク(ソフトベーク)

- レジスト塗布後、ウェハを低温加熱(約80〜120℃)し、レジスト内の溶剤を蒸発させる。

- これにより、レジストの密着性と均一性が向上し、次の露光工程の精度が高まる。

露光:パターンの転写

- 露光

- マスク(フォトマスク)を介して紫外線(UV)またはEUV(極端紫外線)を照射し、レジストの特定部分に光化学反応を起こす。

- ポジ型レジストの場合、露光部分が除去されやすくなり、ネガ型レジストの場合、露光部分が固化する。

ポストエクスポージャベーク

- ポストエクスポージャベーク(PEB)

- 露光後、ウェハを再加熱(約90〜130℃)し、光化学反応を促進させる。

- これにより、パターンのコントラストが明確になり、現像工程の精度が向上する。

開発:パターンの現像

- 現像(デベロップ)

- 専用の現像液を用いて、露光によって変化したレジストを除去し、回路パターンを浮かび上がらせる。

- ポジ型レジストでは露光部分が除去され、ネガ型レジストでは露光されなかった部分が除去される。

イッチング:余分な材料の除去

- エッチング

- レジストパターンをマスクとして、シリコン基板や金属膜などの不要部分を削る。

- ドライエッチング(プラズマエッチング)やウェットエッチング(薬液処理)などの手法が用いられる。

ハードベーク:耐久性の向上

- ハードベーク(ポストベーク)

- 最終的な加熱処理(150〜250℃)を行い、レジストの耐久性を向上させる。

- これにより、後工程(メタライゼーションやリフトオフ工程)での耐久性が向上し、不要な剥離を防ぐ。

フォトリソグラフィの最新技術

半導体製造技術の進化に伴い、フォトリソグラフィ技術も進化を続けています。現在、従来の光リソグラフィに代わる次世代技術として、極端紫外線(EUV)リソグラフィ、インプリントリソグラフィ、ダイレクトセルフアセンブリ(DSA)といった新技術が注目されています。それぞれの技術には特長があり、微細加工の限界を押し広げる重要な役割を担っています。極端紫外線(EUV)リソグラフィ

EUV(Extreme Ultraviolet)リソグラフィは、波長13.5nmの極端紫外線を使用した最先端の露光技術です。従来の193nmの液浸露光技術では多重露光が必要でしたが、EUVでは1回の露光で極めて微細なパターンを形成できます。特長

- 高解像度:従来の光リソグラフィよりも微細な線幅(7nm以下)が可能。

- 多重露光不要:単一露光で複雑なパターンを形成でき、工程数を削減。

- 高コントラスト:波長が短いため、シャープなエッジを持つパターンが形成できる。

課題

- 光源の強度:EUV光は発生が難しく、高出力の光源が必要。

- マスクの汚染:EUVリソグラフィでは反射型マスクが使用されるが、汚染による影響を受けやすい。

- コストが高い:EUVスキャナーの価格が非常に高く、導入には巨額の投資が必要。

インプリントリソグラフィ

インプリントリソグラフィは、従来の光を使った露光とは異なり、スタンプのように物理的にパターンを押し付けて転写する方式です。特長

- 高解像度:数ナノメートルレベルの微細パターンを直接形成可能。

- 低コスト:フォトマスクや高価な露光装置が不要で、プロセスコストを大幅に削減できる。

- プロセスの簡素化:光学系を使わないため、複雑な補正が不要。

課題

- スループットの低さ:ウェハ全体にパターンを転写するため、従来のスキャン式露光より時間がかかる。

- マスクの耐久性:ナノインプリント用のマスターが摩耗しやすく、頻繁な交換が必要。

- 欠陥制御:ダストや異物の影響を受けやすく、歩留まりが低下する可能性がある。

ダイレクトセルフアセンブリ(DSA)

ダイレクトセルフアセンブリ(Direct Self-Assembly: DSA)は、ブロック共重合体(BCP)を利用して、ナノスケールのパターンを自己組織化させる技術です。従来のリソグラフィ技術と組み合わせることで、より微細なパターン形成が可能になります。特長

- ナノスケールの加工が可能:10nm以下の極微細なパターンを生成できる。

- 低コスト:フォトマスクの精度に依存せず、高価な露光技術なしで微細加工が可能。

- 高精度な配列:自己組織化により、周期的で均一な構造を自然に形成。

課題

- プロセス制御の難しさ:ブロック共重合体の自己組織化を精密に制御する必要がある。

- パターンのデザイン自由度が低い:特定の周期的構造しか形成できず、複雑な回路パターンには向かない。

- 産業利用の実績が少ない:従来技術との統合や量産適用に向けた課題が多い。

フォトリソグラフィの利点と課題

フォトリソグラフィは、半導体製造において不可欠な微細加工技術です。高精度な回路パターンの形成が可能であり、次世代の集積回路(IC)やプロセッサの製造を支えています。しかし、微細化が進むにつれ、高解像度化やコスト・生産性の面で課題も浮上しています。ここでは、フォトリソグラフィの主要な利点と、それに伴う課題について解説します。精密な回路パターン形成の利点

フォトリソグラフィの最大の利点は、ナノスケールの精密な回路パターンを形成できることです。現在では5nmプロセス、さらには3nmプロセスの半導体製造にも適用され、コンピュータの性能向上に大きく貢献しています。主な利点

- 超高精度なパターン形成 光を使用した露光技術により、微細な回路を高い精度で作成可能。

- 一括処理による大量生産 フォトリソグラフィはウェハ全体を一度に加工できるため、生産性が高い。

- 微細化によるトランジスタ性能向上 微細なパターンを形成することで、トランジスタ密度が向上し、半導体の性能が向上する。

高解像度化の挑戦

半導体の微細化が進む中で、フォトリソグラフィの解像度向上が求められています。しかし、従来の光リソグラフィ(DUV: 深紫外線リソグラフィ)では波長の限界があり、EUV(極端紫外線)リソグラフィが導入されました。高解像度化のための技術

- EUVリソグラフィ 13.5nmの短波長光を使用し、7nm以下のプロセス技術を可能にする。

- マルチパターニング技術 既存の193nm液浸リソグラフィを複数回用いることで、より微細なパターンを作成。

- ナノインプリントリソグラフィ 物理的にパターンを転写することで、より微細な回路を形成。

課題

- 光の回折限界 波長が長いと解像度が制限され、細かいパターンの形成が困難になる。

- 露光プロセスの複雑化 微細化が進むにつれ、マルチパターニング技術が必要になり、製造プロセスが複雑になる。

製造コストと生産性

フォトリソグラフィ技術の進化に伴い、製造コストと生産性のバランスが大きな課題となっています。コストの増大

- EUV装置の高価格 EUVリソグラフィ装置は、1台数千億円規模の設備投資が必要。

- フォトマスクの製造コスト 高解像度なマスクの作成には膨大なコストと時間がかかる。

- 多重露光によるコスト増 微細化のために複数回の露光が必要になり、生産コストが増加。

生産性の課題

- スループットの低下 EUVリソグラフィでは光源の出力が低く、1ウェハ当たりの処理速度がDUVより遅い。

- 欠陥率の増加 微細化に伴い、微小な欠陥が回路性能に大きな影響を与えるため、品質管理が難しくなる。

フォトリソグラフィの現像プロセス

フォトリソグラフィにおける現像プロセスは、露光されたフォトレジスト(感光性樹脂)を選択的に除去し、回路パターンを形成する重要な工程です。この工程は、使用する現像液の種類や処理方法によって品質が大きく左右されます。ここでは、現像液の役割と種類、現像プロセスの流れ、現像後の処理と品質管理について解説します。現像液の役割と種類

現像液は、露光によって化学変化を起こしたフォトレジストを除去するために使用されます。フォトリソグラフィでは、ポジ型レジストとネガ型レジストの2種類があり、それぞれ異なる現像液が用いられます。現像液の役割

- 露光部または未露光部の溶解

- ポジ型レジスト: 露光された部分が現像液に溶解し、パターンが形成される。

- ネガ型レジスト: 露光された部分が硬化し、未露光部分が現像液で除去される。

- 回路パターンの明確化 微細なパターンを形成するために、均一な現像が求められる。

- 表面の洗浄と不要物の除去 不純物や不要なレジストを確実に取り除くことで、後工程の精度を向上させる。

現像液の種類

- アルカリ系現像液(TMAH: テトラメチルアンモニウムヒドロキシド)

- 一般的なポジ型フォトレジストに使用される。

- 水溶性であり、均一な現像が可能。

- 2.38% TMAH溶液が標準的な濃度として使用される。

- 有機溶剤系現像液

- ネガ型フォトレジストや特殊レジストに使用される。

- 有機溶媒を主成分とし、選択的な現像が可能。

- 水現像液

- 一部の環境負荷を考慮したフォトレジストで使用される。

- 廃液処理が容易で、環境負荷が低い。

現像プロセスの流れ

現像プロセスは、露光後にフォトレジストの不要部分を除去し、明確なパターンを形成する工程です。一般的なプロセスは以下のように進行します。- 現像液の塗布

- スプレー方式または浸漬方式で現像液をウェハに適用する。

- 均一な現像を行うために、回転塗布(スピン現像)も用いられる。

- 現像反応(ディベロッピング)

- 現像液がフォトレジストと化学反応を起こし、選択的に溶解・除去される。

- 現像時間が短すぎるとパターンが不完全になり、長すぎるとエッチング不良が発生するため、時間管理が重要。

- リンス(洗浄)

- 現像液を純水または適切な溶剤で洗い流し、反応を停止させる。

- 残留アルカリ成分があると後工程に悪影響を与えるため、徹底した洗浄が求められる。

- ドライ工程(乾燥)

- スピン乾燥またはN₂(窒素)ブローを用いて、ウェハ表面の水分を除去する。

- 乾燥不良はレジストの剥離や欠陥の原因となるため、均一な乾燥が重要。

現像後の処理と品質管理

現像が完了した後の処理では、パターンの品質を維持し、次のエッチング工程に適した状態を整える必要があります。現像後の処理

- ポストベーク(ソフトベーク)

- 現像後に低温で加熱し、レジストを安定化させる。

- レジスト内部の残留溶剤を除去し、耐久性を向上させる。

- 表面クリーニング

- プラズマ処理や薬液洗浄を行い、不要な粒子や残留成分を除去する。

- 欠陥の発生を防ぎ、均一な表面状態を維持する。

品質管理

- パターン寸法の測定

- CD-SEM(Critical Dimension Scanning Electron Microscope)を使用し、パターンの寸法をナノメートル単位で測定。

- 設計寸法と現実のパターン寸法の誤差を評価し、必要に応じてプロセスを調整。

- 表面状態の評価

- 光学顕微鏡やAFM(原子間力顕微鏡)を用いて、欠陥や膜厚ムラを確認。

- 露光ムラや現像ムラがないかチェックし、プロセス条件の最適化を行う。

- 歩留まり(Yield)の監視

- 現像不良やパターン欠陥が発生していないか統計的に解析し、安定した製造を確保。

- 連続的なプロセスモニタリングを行い、異常を早期に検出する。