半導体ウエハのダイシング技術は、現代の電子機器産業において重要な役割を果たしています。ウエハとは、微細な半導体チップが集積された基板のことであり、ダイシングはこのウエハを個々のチップに切り分ける工程を指します。この技術の正確さと効率性は、製品の品質や性能に直結し、産業全体の発展にも影響を与えています。

ウエハのダイシングは、半導体製造プロセスにおいて欠かせないステップであり、その重要性はますます高まっています。この記事では、半導体ウエハのダイシング技術の概要に焦点を当て、なぜこの技術がなぜ重要なのか、その役割や方法について探求していきます。ウエハとダイシングの関連性について詳しく知りたい方々にとって、貴重な情報を提供できることを願っています。

目次

半導体ウエハダイシング技術の基本

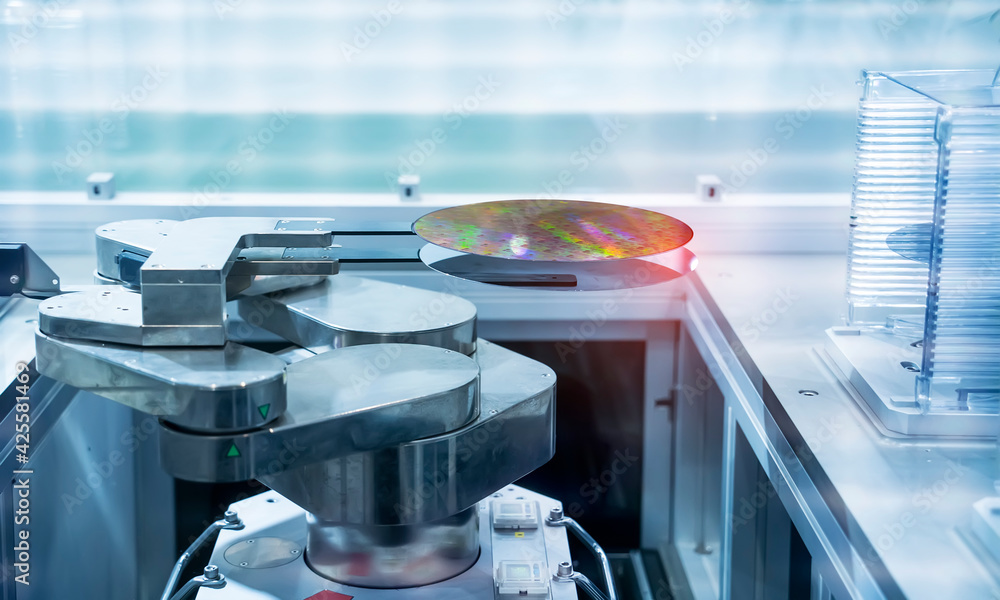

半導体ウエハダイシング技術は、半導体ウエハを個々のチップ(ダイ)に分割するプロセスです。このプロセスは、ウエハが完成した後、最終的に各種デバイスとして利用されるための重要な工程です。

ウエハダイシングとは

| 用語 |

説明 |

| ウエハダイシング |

半導体ウエハを個々のチップ(ダイ)に分割するプロセス。高精度な切断技術が必要。 |

| ダイ |

半導体デバイスの最小単位で、ウエハから切り出された個別の半導体チップ。 |

| ダイシングソー |

ダイシング作業で使用される専用の機械。超高精度の刃を使用してウエハを切断する。 |

| ダイシングブレード |

ダイシングソーで使用される刃で、ダイヤモンド粒子が埋め込まれた高硬度の素材でできている。 |

ダイシングのプロセス

- ウエハの準備

- ウエハ表面を清掃し、ダイシング作業に適した状態に整える。

- テープ貼り

- ウエハの裏面にダイシングテープを貼り、切断後にチップが剥がれないように保持する。

- 切断

- ダイシングソーを使用し、ウエハを複数の小さなダイに切り分ける。

- 検査

- 切断後のダイに欠陥がないか確認し、品質をチェック。

- チップの取り出し

- 完全に分割されたダイをテープから取り出し、最終的な用途に応じて処理を行う。

ダイシング技術のポイント

高精度な切断技術

ダイシングは高精度が求められる工程で、切断の誤差がデバイスの品質に大きく影響します。微細な寸法と低い誤差範囲が要求されます。

ダイシングブレードの選定

切断時に使用するブレードの素材や種類を選定することが重要です。一般的にはダイヤモンドブレードが使用されますが、切断するウエハの種類や特性に応じて最適なブレードを選ぶ必要があります。

切断速度と品質

切断速度はダイシング作業の効率に影響しますが、速すぎると切断面が荒くなるため、適切な速度での作業が重要です。

ダイシングの応用

- チップサイズの多様化

半導体チップの小型化が進んでおり、ダイシング技術では微細な切断が求められます。

- 3D半導体パッケージ

複数の半導体ダイを積層して1つのパッケージにする技術(3D IC)では、ダイシング技術がさらに重要となります。

ダイシング技術の重要性

ダイシング工程は、半導体デバイスの最終的な品質を決定する要素となります。精密な切断技術により、効率的かつ高品質なチップを作り出し、その後のパッケージングや組立作業の成功に大きく寄与します。

ウエハダイシングの手法

機械的ダイシング

半導体ウエハのダイシング技術は、精密な電子機器を製造する上で不可欠です。ダイシングとは、半導体ウエハから個々の集積回路チップを切り出す工程を指し、この工程の精度が製品の品質を大きく左右します。日本における半導体産業では、緻密なダイシング技術が産業の競争力を支えています。例えば、極めて薄いウエハを扱う際には、精度の高いダイシングが求められ、これが成功するかどうかが製品の歩留まりを大幅に改善することにつながります。また、小型化が進む電子機器には、より小さく、より密度が高いチップが必要であり、このためには高度なダイシング技術が不可欠です。半導体ウエハのダイシング技術は、高品質な電子機器の製造において、その性能や信頼性を決定づける重要な工程なのです。

レーザーダイシング

半導体ウエハのダイシング技術は、電子機器の小型化・高性能化に不可欠です。ダイシングとは、ウエハ上に形成された多数のチップを個別の半導体デバイスに分割する工程であり、精密な技術が求められます。特に、レーザーダイシングは非接触加工であり、微細な回路を損傷することなく高速でカットが可能です。例えば、スマートフォンや自動車のセンサーには、これらの微細な半導体が組み込まれており、レーザーダイシングによって品質と生産効率が保たれています。この技術が半導体産業を支え、私たちの生活をより豊かで便利なものにしていることは明らかです。そのため、ダイシング技術の進歩は今後も非常に重要であり、より高精度で効率的な方法が求められています。レーザーダイシングは半導体製造の鍵を握る技術として、引き続き重要性を増していくでしょう。

プラズマダイシング

ウエハのダイシング技術は、半導体デバイス製造において不可欠な工程であり、その精度と効率性は製品の品質に直接影響を与えます。特に、プラズマダイシングという方法は、従来の機械的切断に比べて、ウエハの損傷を最小限に抑えると同時に、高精度なカットを実現し得るため、重要視されています。例えば、先進的な半導体デバイスでは、微細な回路パターンが必要とされるため、ダイシングの精度が製品性能に直結しています。そのため、プラズマダイシング技術の開発と応用は、より小型で高機能な電子機器への需要増加に答える鍵となります。この技術により、生産効率の向上だけでなく、半導体産業全体の競争力強化にも寄与しているのです。プラズマダイシングの進歩は、日本のみならず世界の半導体産業においても非常に重要な意味を持つことは間違いありません。

ウエハダイシングのプロセス

ウエハダイシングは、半導体ウエハを個々のチップ(ダイ)に分割する重要な工程です。このプロセスは、高精度で効率的な技術が求められます。以下に、ウエハダイシングの基本的なプロセスを示します。

ウエハダイシングのプロセスの流れ

| ステップ |

説明 |

| 1. ウエハの準備 |

ウエハを取り出し、表面を清掃し、切断準備を整える。ウエハ表面の不純物や汚れを除去し、ダイシング作業に適した状態にする。 |

| 2. テープ貼り |

ウエハの裏面にダイシングテープを貼り、切断後にチップが剥がれないように保持する。テープはチップをしっかりと支える役割を果たす。 |

| 3. 切断 |

ダイシングソーを使用してウエハを複数の小さなダイに分割する。この時、切断刃(ダイシングブレード)は高精度で動作する。 |

| 4. 検査 |

切断後のダイを顕微鏡や自動検査装置を使って検査し、欠陥や不良がないかを確認する。必要に応じて再検査を行う。 |

| 5. チップの取り出し |

ダイシングテープから切り出されたチップを取り出し、最終的な用途に応じた処理を行う。ダイを分離する作業が含まれる。 |

各プロセスの詳細

1. ウエハの準備

ウエハを取り出した後、表面を丁寧に清掃します。汚れや異物が残っていると、切断中に品質に影響を与えるため、十分に注意が必要です。

2. テープ貼り

ダイシングテープは、ウエハの裏面に貼り付けられ、切断後にチップが外れないように保持します。このテープの選定も重要で、ウエハのサイズやダイの形状に合わせて最適なテープを選びます。

3. 切断

ダイシングソーは、超精密な刃を使用してウエハを切断します。切断精度が高いことが求められ、ミクロン単位での精度が要求されます。

4. 検査

切断後は必ず検査が行われます。ダイシングで切り出されたチップに欠陥がないか、クラックやチップの欠け、欠損などを確認します。必要に応じて、破損の原因を特定し、品質向上のための修正が行われます。

5. チップの取り出し

ダイシング作業が完了した後、ダイシングテープを取り外し、各ダイを個別に取り出します。ダイは、その後、パッケージングや他の加工工程に進むことになります。

ダイシング技術の特徴

- 精度と品質:ダイシングの精度がデバイスの品質に大きく影響します。微細な切断誤差や欠陥が製品の性能に影響を及ぼすため、精度が非常に重要です。

- 高速切断と高効率:最新のダイシング技術では、高速切断と高効率の作業が可能です。切断スピードの向上は生産性を向上させます。

ダイシングの応用例

- スマートフォンやコンピュータチップ:多くの半導体デバイスは、ウエハダイシングによって個別のチップに分割され、最終製品として利用されます。

- 3D半導体パッケージング:複数のダイを積み重ねて、3D構造を持つパッケージング技術にもウエハダイシングは利用されます。

ウエハダイシングは、精密な技術と適切な機器選定が必要であり、品質の確保と効率的な作業を実現するためには、各工程を慎重に進める必要があります。

ダイシング技術の最新動向

ダイシング技術は半導体製造の中で重要な役割を果たしており、近年ではさまざまな技術革新が進んでいます。以下は、ダイシング技術における最新の動向をまとめたものです。

ダイシング技術の最新動向

| 技術の動向 |

説明 |

| レーザーダイシング |

レーザーを使用した切断方法。高精度で微細な切断が可能で、従来のダイシングソーに比べてダメージが少ない。 |

| 高速ダイシング |

切断速度を大幅に向上させる技術。生産性向上とコスト削減に貢献。 |

| 精密切断技術 |

精度向上を目指した新しい切断技術。微細な半導体デバイスや薄型ウエハに対応した技術が進展している。 |

| 多層ウエハの切断 |

3D積層型の半導体パッケージング技術を支える、複数層のウエハを同時に切断する技術。 |

| ダイシングテープの改良 |

新しい粘着剤や素材を使用したダイシングテープの開発が進んでおり、切断後のチップの取り扱いがさらに容易になった。 |

各技術の詳細

1. レーザーダイシング

レーザーダイシングは、光源としてレーザーを使用してウエハを切断する方法で、高精度で微細な切断を実現します。この方法では、従来のダイシングソーに比べて切断面にダメージが少なく、より薄いウエハや高精度な切断が求められる場面での利用が増えています。

2. 高速ダイシング

最新のダイシング技術では、切断速度の向上が重要な課題となっています。高速ダイシング技術は、切断プロセスを加速し、スループットを向上させることを目的としています。これにより、大量生産の際に効率化が図られ、生産性の向上とコスト削減が可能となります。

3. 精密切断技術

近年の半導体デバイスはますます小型化・微細化が進んでいます。そのため、ダイシング技術にも高精度な切断が求められています。精密切断技術は、非常に細かい寸法での切断を実現し、製品の品質を保ちながら、欠陥を減少させる役割を果たします。

4. 多層ウエハの切断

3D積層型半導体パッケージングの需要が高まる中、複数層のウエハを一度に切断する技術が注目されています。この技術により、複数層のウエハを効率的に処理することが可能となり、3Dパッケージング技術の進化に貢献しています。

5. ダイシングテープの改良

ダイシングテープは、ウエハを切断する際にウエハの裏面を支持する役割を果たします。最近では、新しい粘着剤や素材を使用したダイシングテープが開発され、従来のものよりも取り扱いが容易になり、チップの剥がれや破損を防止することができるようになっています。

ダイシング技術の展望

- 生産性の向上:高速ダイシングや新しいテープ技術によって、生産ラインでの効率化が図られ、コストの削減が可能となります。

- 品質の向上:精密切断技術やレーザーダイシングによって、製品の精度が向上し、欠陥を最小限に抑えることができます。

- 3Dパッケージングへの対応:多層ウエハの切断技術は、進化した3Dパッケージング技術への対応を支え、より複雑なデバイスの製造を可能にします。

ダイシング技術の進化は、半導体業界における製造技術の革新を牽引しており、今後の発展により、さらに効率的で精密な製造プロセスが期待されます。

ダイシングテープの役割と特性

ダイシングテープは、半導体ウエハのダイシング(切断)プロセスにおいて重要な役割を果たします。ウエハを切断する際、テープはウエハの支持を行い、チップの取り扱いを容易にします。以下では、ダイシングテープの役割とその特性について解説します。

ダイシングテープの役割

| 役割 |

説明 |

| ウエハの支持 |

ダイシング中、ウエハをしっかりと支持し、切断中にウエハが割れたり、変形するのを防ぐ。 |

| チップの保護 |

切断後にウエハからチップが取り出される際、チップの破損を防ぐために保護膜として機能。 |

| ダストの除去 |

ダイシング中に発生する切断片やダストを収集し、製品に対する汚染を防止。 |

| 手作業でのチップ取り出し支援 |

ダイシング後にチップを取り出す際、テープが手作業を支援し、効率的に取り扱えるようにする。 |

ダイシングテープの特性

| 特性 |

説明 |

| 粘着力 |

テープの粘着力は、ウエハを切断時に適切に保持できる力を提供するが、切断後は簡単に剥がれることが求められる。 |

| 温度耐性 |

ダイシング中に発生する高温に耐えるため、テープは高温環境でも使用できる材料で作られている。 |

| 柔軟性 |

ウエハの形状に合わせて柔軟に変形し、均等に接着できる特性が必要である。 |

| 厚さ |

ウエハの薄さや切断の精度に影響を与えるため、ダイシングテープの厚さは適切に選定する必要がある。 |

| 切断後の剥離性 |

テープがダイシング後に簡単に剥がれ、チップにダメージを与えないことが求められる。 |

| 化学的安定性 |

テープは切断中にウエハと化学反応を起こさず、ウエハの性能に影響を与えないことが必要。 |

ダイシングテープの進化

- 新しい粘着技術:より強力で、かつ切断後に簡単に剥がれる粘着力を持った新しいダイシングテープが開発されています。

- 高温耐性:高温環境でも安定して使用できるテープの開発が進んでおり、より過酷な切断プロセスに対応しています。

- 微細化対応:微細なウエハや薄型ウエハに対応するため、薄くて強力なテープが進化しています。

ダイシングテープの利用における注意点

- 適切な選定:ウエハの材質や厚さ、切断条件に応じて最適なダイシングテープを選定することが重要です。

- ダメージ防止:テープがウエハに強く粘着し過ぎると、ウエハを剥がす際にチップにダメージを与える恐れがあるため、剥がしやすさも重要な要素です。

ダイシングテープは半導体製造の中で欠かせない部品であり、その役割を果たすために進化を続けています。テープの選定や使用方法を正確に理解することが、品質の高い製品を生産するためには欠かせません。

まとめと展望

ダイシング技術は半導体製造における重要なプロセスであり、その効率と精度は製品の品質に大きく影響します。特に、ダイシングテープは切断プロセスにおいてウエハをしっかりと支え、チップの取り扱いやダストの管理を行うため、非常に重要な役割を果たします。テープの粘着力や温度耐性、柔軟性などの特性は、ダイシングの精度と効率に直結するため、これらを適切に選定・管理することが求められます。

今後の展望

| 項目 |

展望 |

| 高精度化の追求 |

半導体の微細化が進む中で、ダイシング技術もますます高精度な処理が求められます。高精度なダイシングテープと高度な切断技術が必要となります。 |

| 自動化の進展 |

ダイシング工程の自動化が進んでおり、精密な制御と効率的な作業を実現するため、次世代型のダイシングテープと機器の開発が求められます。 |

| 新素材の登場 |

新たな素材や技術がダイシングテープに導入されることで、ウエハの取り扱いや切断精度の向上が期待されます。 |

| 環境への配慮 |

環境負荷を低減するために、リサイクル可能な素材や省エネルギーなダイシング技術の導入が進むと予想されます。 |

| ダイシングテープの進化 |

より強力で、かつ切断後に簡単に剥がれるテープや、極限の温度や圧力に対応する新型テープの開発が進んでいます。 |

まとめ

- ダイシングテープは半導体製造プロセスにおいて、ウエハの支持やチップの保護、ダスト管理において重要な役割を果たします。

- テープの選定には、粘着力、温度耐性、柔軟性、厚さなどの特性を考慮する必要があり、これらがダイシング精度や効率に直結します。

- 今後、半導体業界の技術革新に伴い、ダイシングテープはさらに進化し、高精度化、自動化、環境対応などの要求に応える製品が登場すると予想されます。