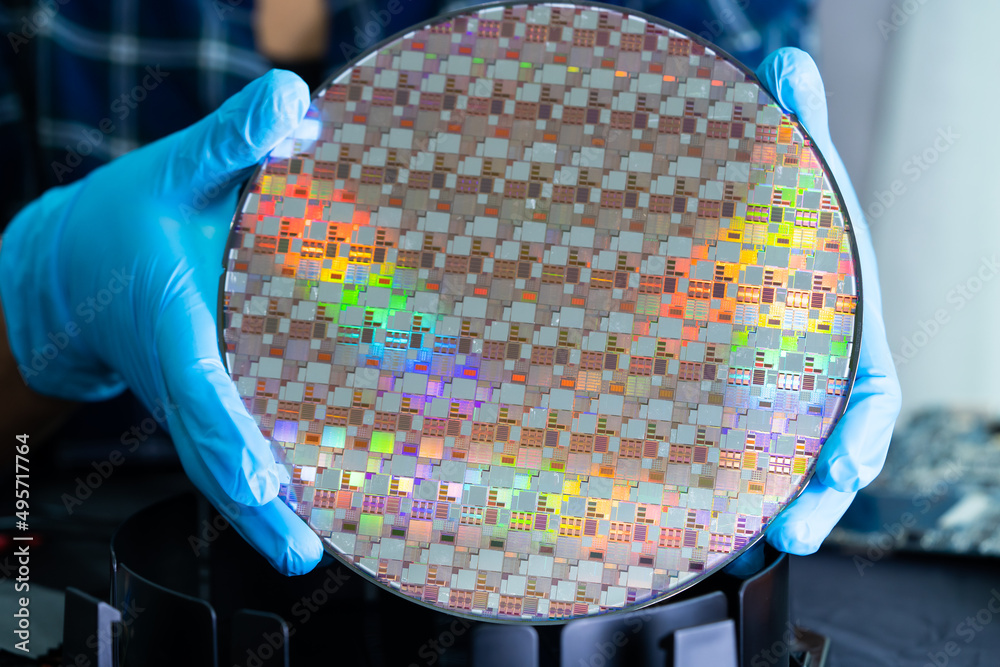

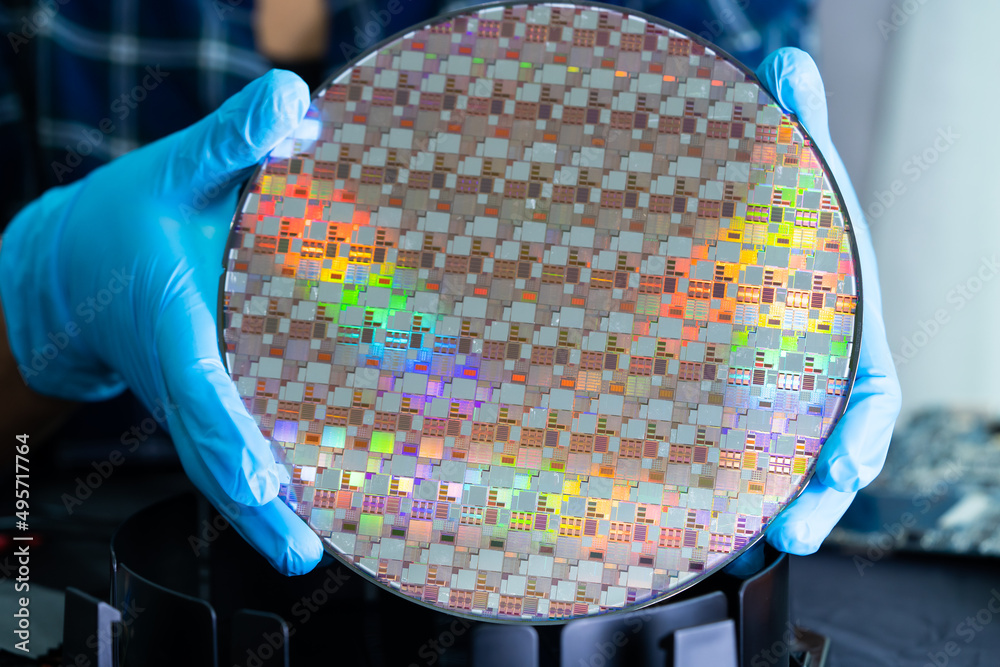

半導体素材の基礎!ウエハのノッチとオリフラの違いとは?

半導体産業は近年ますます重要性を増していますが、その中でも「ウエハ」と「ノッチ」「オリフラ」という言葉は聞いたことがあるでしょうか?半導体素材を理解するためには、これらの基礎知識が欠かせません。本記事では、ウエハのノッチとオリフラの違いに焦点を当て、その重要性や役割について探求していきます。これからの半導体産業において不可欠な知識を身につけ、一歩先を行く情報を手に入れましょう。

目次

ウエハとは:半導体素材の基本

ウエハの種類とその用途

| ウエハの種類 | 特徴 | 主な用途 |

|---|

| シリコンウエハ | 高純度シリコンから作られ、半導体産業の基盤材料として利用。 | トランジスタ、IC、メモリなど |

| SOIウエハ | 絶縁層(酸化シリコン)を持つ構造で、高速性と低消費電力が特徴。 | 高性能プロセッサ、RFデバイス |

| 化合物半導体ウエハ | ガリウム砒素(GaAs)や窒化ガリウム(GaN)を使用し、高周波性能が優れる。 | LED、レーザー、5G通信機器 |

| 酸化物ウエハ | 酸化物材料をベースにし、透明性や特殊な光学特性を持つ。 | 光センサー、ディスプレイデバイス |

ウエハの製造プロセスの概観

- 原材料の準備

- インゴット成長

- シリコンの場合、CZ法またはFZ法を用いて単結晶を形成。

- スライス加工

- インゴットを薄い円盤状に切り出し、ウエハの基板を作成。

- 研磨と平坦化

- 洗浄工程

ウエハのノッチとその役割

ノッチの定義と半導体用語における位置づけ

| ノッチの種類 | 特徴 | 役割 |

|---|

| ウェハノッチ | ウエハの端に刻まれた小さな切り欠きで、通常は円形の一部に存在。 | ウエハの向きや方向を識別し、製造工程での位置合わせを支援。 |

| 方向ノッチ | ウエハ表面に沿って刻まれた特定の方向に関するノッチ。 | 成長過程での結晶方向を示す。 |

| トラッキングノッチ | 特定の位置に置かれた細いノッチで、トラッキングや工程管理に使用される。 | ウエハの追跡や管理、異常の検出に役立つ。 |

ノッチが半導体製造において果たす機能

- 方向の特定

ノッチはウエハの結晶方向や基板の向きを示し、製造工程で必要な方向で加工を進めるために使用されます。

- 機能性の確保

ウエハの中で不均一な応力がかからないようにし、より均質な製造プロセスを保証します。

- トラブルシューティング

ノッチは製造中にウエハの追跡を可能にし、問題が発生した際の特定と修正を容易にします。

- 向き合わせ

製造工程の中で、例えば、フォトリソグラフィやエッチングの際にノッチを基準に位置合わせを行い、精度を高めます。

オリフラ(オリエンテーションフラット)とは

オリフラの目的とウエハにおける役割

| 目的 | 役割 |

|---|

| 方向の識別 | オリフラはウエハの結晶方向を示し、製造過程で特定の方向を維持するために使用されます。 |

| 位置合わせ | オリフラはウエハの正しい向きを保証し、機械装置において正確な位置合わせが行えるようにします。 |

| プロセス管理 | 特定の結晶方向や面をターゲットにしたプロセスを実施する際に、オリフラが方向を示す指標となります。 |

ノッチとオリフラの違いと相互関係

| 特徴 | ノッチ (Notch) | オリフラ (オリエンテーションフラット) |

|---|

| 目的 | ウエハの向きや方向の識別、製造工程での位置合わせ。 | 結晶方向を示し、製造工程で特定の方向を維持するために使用。 |

| 形状 | 円形や角形でウエハの端に切り欠きが存在。 | ウエハの端に平らな部分があり、結晶方向を示す。 |

| 役割の相違 | 主に位置合わせや製造のトラッキングに使用される。 | 結晶方向を明確に示すため、結晶成長や加工における基準となる。 |

| 相互関係 | ノッチとオリフラは共にウエハの方向を示す役割を持ちますが、オリフラは結晶方向を明確に示すために特に重要です。 | |

まとめ

- ノッチはウエハの位置合わせや管理に役立つ切り欠きで、一般的にはウエハの向きと識別に用いられます。

- オリエンテーションフラット(オリフラ)は、ウエハの結晶方向を示し、製造工程での正確な方向制御に必要不可欠な指標となります。

- 両者は製造プロセスを支えるために、相補的に機能します。

ウエハ検査装置と測定装置の理解

ウエハ検査装置についての基礎知識

| 特徴 | 詳細 |

|---|

| 目的 | ウエハの品質、欠陥、表面状態、寸法、形状などの特性を正確に検査し、製造工程における問題を早期に発見すること。 |

| 重要性 | 検査装置は、ウエハの欠陥を特定し、製品の信頼性を確保するために重要な役割を果たします。 |

| 検査の種類 | 外観検査、寸法測定、表面粗さ測定、構造解析など多岐にわたります。 |

ウエハ測定装置の種類とその機能

| 測定装置の種類 | 機能 |

|---|

| 光学顕微鏡 | ウエハ表面の細部の欠陥やパターンを高解像度で観察し、表面の品質を評価。 |

| 走査型電子顕微鏡(SEM) | 高精度な解像度でウエハ表面や内部の詳細な画像を得るため、微細な欠陥や構造分析を行う。 |

| X線回折装置 | 結晶構造の解析に使用され、ウエハの結晶方位や材料特性を評価。 |

| 表面粗さ測定器 | ウエハの表面状態を測定し、平坦性や微細な表面の欠陥を分析。 |

| 薄膜厚さ測定装置 | ウエハ上に成膜された薄膜の厚さを正確に測定し、プロセスの精度を評価。 |

ウエハ品質管理のための検査・測定プロセス

| 検査・測定工程 | 詳細 |

|---|

| 検査計画の立案 | 製造プロセスに応じた適切な検査項目を選定し、どの段階で測定を行うかを計画します。 |

| 前工程での検査 | 製造の初期段階でウエハの品質を検査し、問題があれば早期に修正。 |

| 後工程での測定 | 完成後のウエハに対して最終的な品質確認を行い、製品が基準を満たしていることを保証します。 |

| データ解析と評価 | 測定結果を分析し、ウエハの品質を評価。異常が検出された場合、問題の根本原因を特定します。 |

| フィードバックと改善 | 測定結果を基にプロセスの改善策を提案し、次の生産工程に反映させます。 |