「PVDF溶接はうまくいかないけれど、どこが問題なのかわからない……」そんな悩みを抱えている方はいませんか?PVDF(ポリフッ化ビニリデン)は、その優れた耐薬品性や耐候性から、多くの産業で幅広く利用されていますが、溶接プロセスにはいくつかの課題が伴うこともあります。本記事では、PVDF溶接の一般的な問題やその解決策をご紹介します。

もしあなたが以下のような疑問を持っているなら、ぜひこのガイドをご覧ください。

- PVDF溶接の基本的な方法は?

- よくあるトラブルとその原因は?

- 問題を解決するための具体的なステップは?

PVDF溶接における技術的な課題を理解し、解決策を知ることで、作業の効率を高め、品質の向上を図ることが可能です。一緒に、PVDF溶接の世界を深く探求し、成功へとつなげていきましょう。

1. PVDF 溶接 方法 の基礎知識

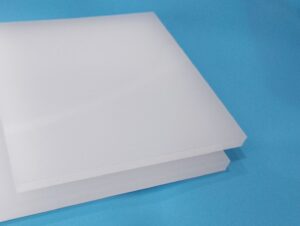

1-1. PVDFとは何か

PVDF(ポリビニリデンフルオライド)は、高耐熱性、耐薬品性、電気絶縁性を持つフッ素樹脂の一種で、特に化学工業や電子機器、医療機器などで使用されます。PVDFは、フッ素を含む化学構造を持つため、耐薬品性や耐熱性に優れ、過酷な環境下でも高い安定性を示します。

1-2. PVDFの特性と利点

- 耐薬品性: 多くの酸、アルカリ、溶剤に対して優れた耐性を示します。

- 耐熱性: 高温環境下でも性能を維持し、最大耐熱温度は約150℃程度です。

- 耐候性: UVや外的環境に強く、屋外での使用にも適しています。

- 機械的強度: 高い引張強度と耐摩耗性を持ち、機械的な衝撃にも強いです。

- 電気絶縁性: 電気絶縁性が高いため、電子機器やケーブル被覆として使用されることが多いです。

2. PVDF 溶接 方法 の具体的な技術

2-1. 溶接の種類と選び方

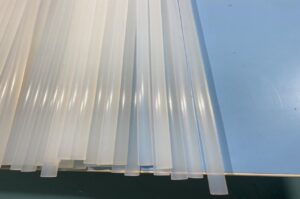

PVDFの溶接方法にはいくつかの種類があり、使用する設備や部品の特性に応じて選択する必要があります。

- 熱風溶接: 高温の風を用いてPVDFの溶解温度を超えた状態で溶接する方法です。配管や大きな部品に使用されることが多いです。

- 圧縮溶接: 圧力を加えながらPVDFを溶融させ、部品を接合する方法です。精密な接合が必要な場合に適しています。

- ロウ付け: PVDFを溶かして溶接材と一緒に接合する方法で、パイプや細い部品に適しています。

2-2. 溶接機器の選定と使用方法

PVDFの溶接には、適切な溶接機器が必要です。主な溶接機器には、以下が含まれます:

- 溶接機(熱風溶接機): PVDF用に調整された温度と風量を提供する機器です。溶接部に均一な熱を加えるために使用されます。

- 圧力装置: 圧力を加えてPVDFの接合部を固定するための装置です。

- ロウ付け機器: ロウを溶かして接合するための専用機器です。

適切な機器を選ぶためには、溶接するPVDFの形状、厚さ、使用環境などに応じた温度や圧力設定が重要です。

3. PVDF 溶接 方法 における加工技術

3-1. 樹脂の曲げ加工

PVDFを溶接する前に、必要に応じて樹脂の曲げ加工が行われることがあります。曲げ加工は、以下のように行います:

- 加熱法: PVDFを加熱して柔らかくし、所定の形状に曲げます。加熱温度はPVDFの融点近くで行いますが、過熱しないように注意が必要です。

- 冷却法: 加熱後、冷却して形状を保持させる方法です。曲げ加工後、冷却速度を管理して、変形を最小限に抑えます。

3-2. 溶接前の準備と注意点

PVDFを溶接する前には、以下の準備と注意点が重要です:

- 圧力の適切な調整: 圧縮溶接を行う際には、適切な圧力を加えることで、接合部分がしっかりと結合されるようにします。

- 表面の清浄化: 溶接部分は十分に清掃し、油分や汚れが残らないようにします。汚れがあると、溶接部に不均一な接合を引き起こす可能性があります。

- 適切な温度設定: 溶接温度はPVDFの融点を基準に設定し、過熱を避けるようにします。温度が高すぎると樹脂が焦げたり、機械的特性が低下する恐れがあります。

1. PVDF 溶接 方法 の基礎知識

1-1. PVDFとは何か

PVDF(ポリビニリデンフルオライド)は、高耐熱性・耐薬品性・電気絶縁性に優れたフッ素樹脂で、化学プラントや医療機器、電子部品などに用いられます。フッ素原子を含む構造のため、非常に安定した性質を持っています。

1-2. PVDFの特性と利点

- 耐薬品性:酸やアルカリ、溶剤に対する高い耐性

- 耐熱性:150℃前後まで使用可能

- 耐候性:紫外線や外気の影響を受けにくく、屋外使用に適する

- 機械的強度:引張強度が高く、耐摩耗性に優れる

- 電気絶縁性:電気特性が良く、電子用途に活用される

2. PVDF 溶接 方法 の具体的な技術

2-1. 溶接の種類と選び方

PVDFの溶接には複数の方法があります。目的や部品形状により使い分けが重要です。

- 熱風溶接:高温の風で加熱し接合する方法。配管や大きな面積の接合に適します。

- 圧縮溶接:圧力をかけながら熱で溶かし接合する。精度の高い接合に有効です。

- ロウ付け:樹脂を溶かして補助材を使って接着。細かい部分やパイプに向いています。

2-2. 溶接機器の選定と使用方法

PVDFの溶接には、以下のような専用機器を用います。

- 熱風溶接機:温度・風量の制御が可能で、均一な加熱を実現します。

- 圧力装置:均一な接圧を確保し、接合面の密着を助けます。

- ロウ付け工具:溶解材を効率よく流し込み、溶着をサポートします。

使用時は材料の厚み、作業条件、必要な強度を考慮して温度や圧力を調整します。

3. PVDF 溶接 方法 における加工技術

3-1. 樹脂の曲げ加工

溶接前に形状を整えるために行われる加工です。

- 加熱法:PVDFを加熱して柔らかくし、型に合わせて成形します。

- 冷却法:加熱後は素早く冷却し、寸法を安定させます。

3-2. 溶接前の準備と注意点

- 表面の清掃:油分やホコリを完全に除去する必要があります。

- 温度設定:溶解温度を基準に、焦げや変形を避けるよう調整します。

- 圧力管理:過大な圧力は材料の流出や歪みを引き起こすため注意が必要です。

4. PVDFパイプのクラック修理方法

4-1. クラックの原因と対策

- 応力集中:熱収縮や物理的ストレスによるひび割れ。→ 設計時に緩衝対策を取り入れる。

- 加工不良:過熱や不均一な溶接による内部欠陥。→ 加工条件の標準化が必要。

- 化学劣化:長期の薬品接触による侵食。→ 適正な材料選定とコーティング処理。

- 紫外線曝露:屋外環境での劣化。→ UV保護対策を実施する。

クラックの修理手順

- クラック部の目視確認と範囲測定を行う。

- 破損部をカットまたは削除し、健全部材を露出させる。

- 溶接面をフラットに整え、アルコールなどで脱脂。

- 補修材(PVDF溶接棒)と熱風溶接で接合。

- 接合部を冷却・固化させた後、圧力テストを実施して漏れ確認。

5. PVDF 溶接 方法 の応用と実践

5-1. プラスチック溶接の基礎知識

- 同一材質同士でなければ適切に溶接できない。

- 溶接においては温度・圧力・時間が三大要素。

- 主な手法には熱風溶接、押出溶接、バット溶接、IR溶接がある。

- 接合部の強度評価には外観検査、引張試験、超音波検査などが行われる。

溶接方法の選び方

- 熱風溶接:簡便で現場対応向け。厚みの薄い部材に最適。

- 押出溶接:厚みのある構造体や強度が求められる箇所に使用。

- バット溶接:高精度が要求される工業用途に多用される。

5-2. PVDFの応用事例

- 化学工業:耐薬品配管、薬液タンク、排気ダクトなど

- 医療機器:クリーン環境配管、無菌接続部材

- 半導体製造:超純水装置の配管部材、薬液供給管

- 水処理設備:RO膜ユニット、排水中和処理装置など

PVDFが選ばれる理由

- 衝撃強度が高く、過酷な現場環境でも安定稼働が可能。

- フッ素樹脂の中でも加工しやすく、溶接・成形が可能。

- イオン汚染が少ないため、高純度環境に適する。

- 紫外線や酸化に強く、長期使用でも物性劣化が少ない。

まとめ

PVDF溶接のトラブルシューティングでは、よくある問題として、溶接不良、熱影響による変形、接合部のひび割れが挙げられます。これらの解決策には、適切な温度管理、前処理の徹底、適切なフィラー材の選定が重要です。定期的な機器点検も効果的です。