PTFE射出成形は、様々な産業分野で広く活用される革新的な技術です。この記事では、PTFE射出成形の基礎知識に焦点を当て、そのプロセスと利点を詳しく解説していきます。

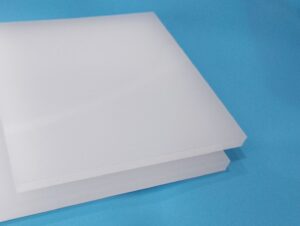

PTFE(ポリテトラフルオロエチレン)は、その耐熱性、耐薬品性、低摩擦特性などが高く評価される特殊な素材で、射出成形によって複雑な形状の部品を効率的に製造することが可能です。射出成形は、高い精度と再現性を持ちながらも、比較的短い時間で大量生産が可能なため、産業界に革新をもたらしています。

この記事では、PTFE射出成形の基本的なプロセスから、その利点や産業への応用まで幅広く解説していきます。PTFE射出成形に興味をお持ちの方やこの技術を活用したい企業の方々にとって、貴重な情報が詰まったガイドとなることでしょう。ご一読いただき、PTFE射出成形による革新的な可能性を探ってみてください。

PTFE射出成形の基礎

射出成形とは:概観

PTFE射出成形とは、ポリテトラフルオロエチレン(PTFE)と呼ばれる特殊な素材を加熱し、高圧下で成形するプロセスのことです。この方法は、複雑な形状や高い耐熱性が求められる部品を製造する際に広く利用されています。

PTFE射出成形の利点には、高い耐熱性、化学耐性、耐摩耗性などがあります。例えば、自動車や航空機のエンジン部品、工業用バルブ、シーリング部品などに使用されています。

この成形方法は、高い精度と品質を実現することができ、部品の寸法や表面仕上げに一貫性をもたらします。また、材料のロスを最小限に抑えることができるため、効率的な製造が可能です。これらの理由から、PTFE射出成形はさまざまな産業分野で重要な役割を果たしています。

PTFEとは:特性と一般的な用途

PTFE(ポリテトラフルオロエチレン)は、熱や化学薬品に強い特性を持つポリマーです。この特性から、耐熱性や非粘着性に優れており、食品加工や医療機器、建材など幅広い分野で利用されています。射出成形とは、プラスチックなどを溶かして型に流し込み、冷却して固める加工方法の一つです。

PTFE射出成形は、高精度で複雑な形状の部品を効率的に製造することができるため、産業機器や自動車部品などの製造において重要な役割を果たしています。また、耐熱性や耐薬品性が求められる部品にも適しています。

PTFE射出成形は、その特性からさまざまな産業分野で広く利用されており、その需要は今後さらに拡大していくと予想されます。

PTFE射出成形の歴史と発展

PTFE射出成形は、高い耐熱性や化学耐性を持つポリテトラフルオロエチレン(PTFE)を使って製品を作るプロセスです。この方法は、複雑な形状や微細な部品を作る際に非常に効果的です。PTFE射出成形は、歴史的には1960年代に開発され、それ以来、技術と工程が進化してきました。

この技術の利点は、高い品質と耐久性を実現できることです。例えば、自動車部品や機械部品など、厳しい条件下で使用される製品に広く使用されています。また、PTFEは非粘着性があり、化学薬品にも強いため、さまざまな産業で重要な役割を果たしています。

総じて、PTFE射出成形は高度な技術であり、幅広い産業で重要な役割を果たしています。その耐熱性や化学耐性は、さまざまな製品の生産において信頼性の高い選択肢となっています。

射出成形のプロセス

PTFE射出成形の工程

PTFE射出成形は、プラスチック成形の一種であり、粉末状のポリテトラフルオロエチレン(PTFE)を射出成形機で熱して溶かし、成形するプロセスです。この方法にはいくつかの利点があります。

まず、PTFE射出成形は高い耐熱性と化学耐性を持つため、幅広い産業で使用されています。例えば、自動車産業では、高温下で安定した性能を発揮する部品の製造に活用されています。

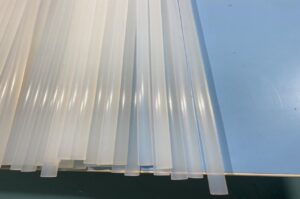

さらに、PTFEは滑りやすく表面が滑らかなため、摩擦が少なく、耐摩耗性に優れています。この性質から、潤滑部品やシーリング部品などの製造にも適しています。

結論として、PTFE射出成形は高い耐熱性と化学耐性、滑りやすい性質を持ち、幅広い産業分野で利用される有益な成形方法と言えます。

原料の準備と前処理

PTFE射出成形の基礎知識:プロセスと利点を徹底解説

PTFE射出成形は、ポリテトラフルオロエチレン(PTFE)樹脂を溶かし、射出成形機を使用して成形する過程です。このプロセスは、熱と圧力を使って精密な製品を作るため、高い精度と均一性を実現します。さらに、PTFEは化学的に安定しており、耐熱性や耐摩耗性に優れています。

PTFE射出成形の利点は多岐にわたります。例えば、複雑な形状の部品を製造する際に優れた選択肢となります。また、耐薬品性や非粘着性も特長であり、医療機器や食品加工業界などで広く利用されています。

このように、PTFE射出成形は高い精度と耐久性を備え、さまざまな産業で重要な役割を果たしています。

成形機のセットアップ

PTFE射出成形の基礎知識:プロセスと利点を徹底解説

PTFE射出成形は、ポリテトラフルオロエチレン(PTFE)樹脂を使って部品を作る方法です。この方法は、あらゆる設計に対応し、非常に耐久性があります。[理由]PTFEは耐熱性、耐薬品性、非粘着性に優れており、さまざまな産業分野で幅広く活用されています。

この成形プロセスは、高温・高圧条件下で行われます。[具体例]例えば、自動車部品や工業用バルブなど、耐久性が求められる部品の製造でよく使われています。PTFE射出成形は精密な形状でも作れるため、医療機器や航空宇宙産業にも応用されています。

PTFE射出成形の利点は、耐久性、化学的安定性、非粘着性などで、広い用途に適しています。この方法は、高品質な部品を効率的に生産するための重要な技術と言えます。

射出成形のサイクル

PTFE射出成形は、高性能のプラスチック射出成形技術の一つです。このプロセスでは、PTFE(ポリテトラフルオロエチレン)樹脂を溶融させ、金型内に射出して成形します。この技術の利点は、高い耐熱性、化学耐性、非粘着性などがあります。

射出成形のサイクルは、射出、クールダウン、成形品の排出の3つのステップで構成されています。まず、PTFE樹脂を加熱して溶融させ、射出成形機で金型に射出します。次に、クールダウン時間を経て、成形品が固まります。最後に、成形品を金型から取り出し、次のサイクルに進みます。

このように、PTFE射出成形は効率的で精密な成形が可能であり、航空宇宙、医療機器、電子部品など幅広い産業で利用されています。

製品の冷却と取り出し

PTFE射出成形の基礎知識:プロセスと利点を徹底解説

PTFE射出成形は、熱可塑性樹脂の一種であるポリテトラフルオロエチレン(PTFE)を加工する方法です。この方法は、熱可塑性材料を溶解させずに成形するため、高温や高圧にも耐えることができます。

この成形プロセスの利点は、精度の高い部品を製造できることです。例えば、医療機器や自動車部品など、高い寸法精度が求められる分野で広く使用されています。

PTFE射出成形は、耐熱性、化学耐性、電気絶縁性などの特性を持つ部品を製造するのに適しています。さらに、材料のロングライフサイクルと低摩擦特性も魅力的な特長です。

この方法は、工業製品から家庭用品まで幅広い分野で活用されており、その高い性能と信頼性から多くの産業において重要な役割を果たしています。PTFE射出成形は、現代産業において不可欠な技術の一つと言えるでしょう。

PTFE射出成形の技術的側面

成形温度と圧力の管理

PTFE射出成形の基礎知識:成形温度と圧力の管理について

PTFE射出成形において、適切な成形温度と圧力の管理は非常に重要です。高い品質の製品を得るためには、適切な温度と圧力を維持することが欠かせません。

成形温度の管理は、ポリテトラフルオロエチレン(PTFE)樹脂が十分に融解し、成形される際に均一な性質を持つために重要です。適切な温度を保つことで、製品の強度や耐熱性を確保することができます。

また、圧力の管理も重要です。適切な圧力をかけることで、製品の密度や形状をコントロールすることができます。過度の圧力や不十分な圧力は製品の品質に悪影響を与える可能性があります。

したがって、PTFE射出成形では、成形温度と圧力を適切に管理することが製品の品質向上につながる重要なポイントとなります。

型の設計と製造

PTFE射出成形の基礎知識:プロセスと利点を徹底解説

PTFE射出成形は、ポリテトラフルオロエチレン(PTFE)樹脂を高圧で成形する方法です。この方法は、高い耐熱性、耐薬品性、低摩擦性が求められる部品を効率的に製造するために利用されています。このプロセスの利点の一つは、複雑な形状の部品も精密に成形できることです。例えば、軸受やシールなど、高精度が要求される部品に適しています。

PTFE射出成形は、自動車産業、医療機器、化学工業など幅広い産業分野で利用されています。特に、耐摩耗性や耐熱性が重要な部品に需要が高く、その需要は今後も増加すると見込まれています。このように、PTFE射出成形は産業界で重要な製造技術であり、その利点を理解することが重要です。

PTFE射出成形の精度と品質管理

PTFE射出成形は、高い精度と品質管理が求められるプロセスです。この製造方法は、ポリテトラフルオロエチレン(PTFE)と呼ばれる非粘着性の素材を射出成形機で加工するものです。射出成形には、溶融したPTFEを金型に充填し、冷却硬化させる工程が含まれます。この過程での温度や圧力の管理が重要であり、微細な部品や複雑な形状でも高い精度を実現することが可能です。

これにより、自動車部品や医療機器などの産業分野で幅広く利用されています。例えば、自動車のシールや軸受、医療用具のスライド板などが挙げられます。PTFE射出成形の利点は摩擦係数の低さや化学的耐性の高さにあり、高温や薬品にも強い性質を持っています。品質管理が徹底されたPTFE射出成形は、信頼性の高い製品を生産するために欠かせません。

PTFEとPFAの利点と特性

耐熱性と耐薬品性

PTFE射出成形は、耐熱性と耐薬品性に優れたプラスチック部品を製造するための重要なプロセスです。PTFEは非粘着性が高く、化学薬品や高温にも強い特性を持っています。このため、食品加工業界や自動車産業などさまざまな分野で広く利用されています。たとえば、耐薬品性が必要な化学プラントのパイプや弁、熱にさらされる機械部品などに使用されています。また、医療機器や調理器具などの製品にも採用されており、安全性や耐久性が求められる製品に適しています。PTFE射出成形は、このような特性を活かし、高品質な部品を効率的に製造するための重要な技術となっています。

摩擦係数と非粘着性

PTFE射出成形の基礎知識:プロセスと利点を徹底解説

PTFE射出成形は、摩擦係数が非常に低く、非粘着性がある特性を持つ素材を成形するプロセスです。この特性は、加工時に金型や成形機械に素材が付着せず、滑らかな表面仕上げが可能となります。例えば、医療機器や調理器具、自動車部品など、さまざまな分野で幅広く活用されています。

PTFE射出成形の利点は、耐熱性、化学耐性、電気絶縁性などの優れた特性があります。これにより、高温や化学薬品にさらされる環境や、電気絶縁が必要な場面で重要な役割を果たします。

このように、PTFE射出成形はその特性からさまざまな産業分野で重要な役割を果たしており、その利点を最大限に活用することで製品品質の向上や生産効率の向上が期待できます。

PTFEとPFAの比較

PTFEとPFAは、両方とも広く使用されるフッ素樹脂です。PTFEは耐熱性や非粘着性に優れており、PFAは化学耐性に優れています。PTFEは調理器具や自動車部品など幅広い用途に使用され、PFAは化学プラントや配管などで使われています。

PTFEの特徴は高温に強く、食品業界で使われることも多いです。一方、PFAは化学薬品に対して優れた耐性を持ち、薬品工業などで重要な役割を果たしています。

どちらも優れた特性を持っていますが、使用する環境や条件によって適した素材が異なります。製品の目的や要件を考慮して、PTFEとPFAを適切に選択することが重要です。

フッ素樹脂の種類と特徴

PTFE、PFA、その他フッ素樹脂の分類

PTFE、PFA、その他フッ素樹脂の分類は、工業製品やさまざまな用途で使用されています。PTFEはポリテトラフルオロエチレンの略で、非粘着性や耐熱性に優れています。PFAは、パーフルオロアルコキシアルキレンの略で、化学的耐久性が高い特性を持っています。さまざまな用途に合わせて、これらのフッ素樹脂が使われています。

PTFE射出成形プロセスは、粉末状のPTFEを加熱して溶かし、成形する方法です。この方法は、複雑な形状の部品やコンポーネントを作成するのに適しています。例えば、車の部品や医療機器などに使用されています。

フッ素樹脂は、化学的に不活性なため、薬品や溶剤にも強く、耐久性が高い特性があります。これにより、さまざまな産業分野で重要な役割を果たしています。PTFE射出成形は、これらのフッ素樹脂の特性を活かす製造プロセスの一つとして、幅広い分野で利用されています。

各フッ素樹脂の特性とメリット

PTFE射出成形は、高い耐熱性や化学的安定性を持つPTFE樹脂を加工する方法です。このプロセスは、粉末状のPTFEを射出成形機で溶解させ、成形することによって、複雑な形状の部品や製品を作ることができます。PTFE射出成形の利点は、優れた耐熱性や耐薬品性、低摩擦特性などがあります。

例えば、自動車部品の特性向上に活用されています。エンジン部品やシール部品など、高い性能が求められる部品にPTFE射出成形が採用されています。さらに、医療機器や工業機器など幅広い分野で利用されており、その需要は拡大しています。

このように、PTFE射出成形はその特性や利点から、さまざまな産業分野で重要な役割を果たしています。その優れた性能が求められる製品において、PTFE射出成形は革新的な解決策として注目されています。

フッ素樹脂の市場と応用分野

PTFE射出成形は、フッ素樹脂の特性を活かした製造プロセスです。この方法は、高い耐熱性や低摩擦性、化学的安定性を持つPTFEを射出成形機で加工することで、さまざまな製品を作ることができます。例えば、非粘着性が求められる調理器具やシーリング部品などに幅広く利用されています。

PTFE射出成形の利点は、複雑な形状や細部までの再現性が高いことです。また、品質の安定性や生産効率の向上も図れます。さらに、化学的に安定しているため、食品や医療機器などにも安心して使用できます。

総じて、PTFE射出成形は、高性能なフッ素樹脂を効率的に加工し、さまざまな産業分野で幅広く活用されています。この製造方法の進化は、製品の品質や技術革新に貢献しています。

PTFE射出成形の応用

医療機器への応用

PTFE射出成形は、医療機器製造において広く利用されています。この技術は、高い耐熱性や化学耐性を持つPTFE(ポリテトラフルオロエチレン)を素材として使用し、精密な形状を製造することができます。例えば、心臓血管カテーテルや人工心臓弁などの医療機器は、PTFE射出成形によって製造されています。この技術の利点は、生体親和性が高く、滑らかな表面を持つため血流の阻害が少ないことです。さらに、PTFEは耐摩耗性に優れているため、医療機器の耐久性を高めることができます。医療現場で信頼性の高い製品を提供するために、PTFE射出成形は欠かせない技術と言えるでしょう。

航空宇宙産業における利用

PTFE射出成形は、様々な産業で幅広く活用されています。例えば、航空宇宙産業では、軽量かつ耐久性に優れた部品の製造に活用されています。これは、航空機や宇宙船などの機器部品において、高い耐熱性や化学耐性が求められるためです。PTFEはその特性から、極低温から高温までの幅広い温度範囲においても性能を発揮し、長期間安定した性能を保つことができるため、航空宇宙産業における信頼性の高い材料として重要な役割を果たしています。また、航空機の燃料タンクや配管、シールなどにも広く使用されており、安全性と信頼性を確保するために欠かせない素材として重要性が高まっています。

自動車産業での使用例

PTFE射出成形は、工業製品の製造において広く使用されています。これは、熱や化学薬品に強い特性を持つPTFE樹脂が射出成形に適しているためです。例えば、自動車産業では、シールや軸受けなどの部品がPTFE射出成形によって製造されています。その理由は、摩擦抵抗が少ないため、車両の性能を向上させることができるからです。また、PTFEは耐摩耗性にも優れているため、部品の耐久性を高めることができます。自動車産業におけるPTFE射出成形は、製品の品質向上や長寿命化に貢献しており、その利点は産業全体に広く影響を与えています。

PTFE射出成形の今後の展望

技術革新と市場の動向

PTFE射出成形は、様々な産業分野で重要な役割を果たす注目の技術です。このプロセスは、熱可塑性樹脂であるポリテトラフルオロエチレン(PTFE)を加熱し、射出成形機を使用して所定の形状に成形する方法です。PTFEは耐熱性や耐薬品性に優れており、非粘着性や低摩擦性を持つため、医療機器や自動車部品、調理器具など幅広い製品に利用されています。

この射出成形プロセスは、高い精度で複雑な形状を作成することが可能であり、大量生産にも適しています。例えば、医療用のカテーテルやシーリング部品、工業用バルブなど、精密性が求められる製品に幅広く活用されています。

PTFE射出成形の利点は、製品の品質や寸法安定性が高く、耐熱性や化学薬品に対する耐性が優れていることです。そのため、需要が高まりつつある産業分野において、この技術の重要性はますます高まっています。

環境への影響と持続可能性

PTFE射出成形は、高機能プラスチックであるポリテトラフルオロエチレン(PTFE)を成形するプロセスです。この方法は、熱や化学薬品に強い特性を持つPTFEを製品に加工するために重要です。例えば、PTFEは非粘着性があり、耐熱性、耐薬品性に優れています。射出成形により、複雑な形状や細部まで均一な製品を製造することが可能となります。

PTFE射出成形の利点は、製品の高耐熱性や化学耐性だけでなく、精密な加工や高い耐摩耗性も挙げられます。これにより、自動車部品や医療機器、航空宇宙部品など、幅広い産業で使用されています。

環境への影響と持続可能性においても、PTFE射出成形は地球環境にやさしいプロセスです。生産過程で廃棄物が少なく、製品の寿命も長いため、リサイクルや再利用が容易です。このように、PTFE射出成形は環境への配慮や持続可能性を考える上でも重要な技術と言えます。

新しい応用分野の開発

PTFE射出成形は、高い耐熱性や耐薬品性を持つ特殊な樹脂であり、さまざまな産業分野で広く利用されています。このプロセスは、加熱したPTFEを射出成形機に送り、金型内に射出して成形する方法です。その利点は、複雑な形状を持つ部品を精密に製造できることや、高い耐候性や低摩擦性を実現できることです。

例えば、自動車産業では、エンジン部品やシール部品などにPTFE射出成形が活用されています。また、医療機器業界では、生体適合性が高いため手術用具や人工関節にも利用されています。

PTFE射出成形の技術は、製品の耐久性や機能性を向上させるために重要な役割を果たしています。将来的にはさらなる応用分野の開発が期待されており、様々な産業での利用が広がることが予想されます。

PTFE射出成形に関するよくある質問

成形条件の最適化

PTFE射出成形は、樹脂を熱した金型に射出する方法で、製品を作るためのプロセスです。この方法は、高い耐熱性や化学耐性が求められる部品に適しています。例えば、自動車部品や医療機器などの製造に使用されています。

射出成形の利点は、高い精度と効率性が挙げられます。金型に溶かした樹脂を射出するため、複雑な形状も容易に作成できます。加えて、一度に多くの製品を生産することが可能であり、労力と時間を節約できます。

このように、PTFE射出成形は高い性能と効率性を持ち、さまざまな産業分野で重要な役割を果たしています。製品の要求仕様や生産量に合わせて成形条件を最適化することで、製造プロセスを効率化し、品質の向上につなげることができます。

製品の耐久性と修理

PTFE射出成形は、独特の特性を持つ素材であるポリテトラフルオロエチレン(PTFE)を使って製品を作る製造プロセスです。この方法は、熱や化学薬品に耐性があり、摩耗や腐食にも強いPTFEの特性を最大限に活かすことができます。

PTFE射出成形の主な利点は、その耐久性と修理性にあります。PTFE製品は長期間にわたって高い性能を維持し、修理やメンテナンスが比較的容易です。例えば、化学プラントや工業用機器で使用されるPTFE製品は、過酷な環境下での耐久性が求められますが、PTFE射出成形製品はこれらの要件を満たすことができます。

そのため、工業分野だけでなく、医療機器や食品産業などさまざまな分野でPTFE射出成形製品が活用されています。耐久性と修理性に優れるPTFE射出成形は、幅広い用途において重要な役割を果たしています。

コストと生産効率

PTFE射出成形は、プラスチック加工技術の一つで、耐熱性や耐薬品性に優れた製品を作るのに適しています。このプロセスの利点は、高い耐熱性を持つ製品を効率的に製造できることです。例えば、自動車部品や工業機器の部品など、高温にさらされる環境で使用される製品に広く利用されています。射出成形では、素材が均一に流れ、複雑な形状も作りやすいため、精密な部品の製造にも適しています。このように、PTFE射出成形は高品質な製品を効率的に生産するための重要な技術となっています。

まとめ

PTFE射出成形は高温での成形プロセスであり、独特の特性を持つ製品を生産するための重要な方法です。この成形方法の利点は、高い耐熱性や耐摩耗性を持つ製品が得られることです。また、PTFEの特性を生かした複雑な形状や細部まで正確に再現できることも大きな利点です。射出成形は、高品質な製品を効率的かつ一貫して生産するための適切な方法であり、産業分野で幅広く利用されています。