目次

フォトマスクとは:基本概念の紹介

半導体製造において欠かせないフォトマスクは、微細な回路パターンをシリコンウェハーに転写するための重要なツールです。本記事では、フォトマスクの定義や役割、半導体製造における重要性、そしてレチクルとの違いについて詳しく解説します。フォトマスクの定義とその役割

フォトマスクとは、半導体製造プロセスのリソグラフィ工程で使用される透明なガラス基板に、特定の回路パターンを描画したものです。主な役割は以下の通りです。- 微細パターンの転写:フォトマスク上の回路デザインを光を用いてウェハーに転写する。

- 高精度な製造を可能にする:ナノレベルの極微細な構造を正確に形成するための基準となる。

- 大量生産の鍵となる:1枚のフォトマスクで複数のウェハーを製造できるため、半導体の大量生産に不可欠。

半導体製造における重要性

フォトマスクは、半導体製造プロセスの中で特に重要な「フォトリソグラフィ」工程において使用されます。この工程では、以下のような流れでフォトマスクが機能します。- フォトレジスト塗布:ウェハー表面に光に反応する感光性材料(フォトレジスト)を塗布。

- 露光:フォトマスクを通じて光を照射し、回路パターンをウェハー上に転写。

- 現像・エッチング:不要な部分を除去し、ウェハー上に精密な回路パターンを形成。

フォトマスクとレチクルの違い

「フォトマスク」と「レチクル」は、しばしば混同されがちですが、厳密には異なるものです。 フォトマスクは、大量生産時に使用されるもので、製造ラインでの直接使用を目的としています。一方、レチクルはフォトマスク作成の元となるデータであり、ステッパー装置で縮小投影される原型として用いられます。サイズも異なり、フォトマスクは通常6インチ以上、レチクルは4〜6インチ程度です。 簡単に言えば、レチクルはフォトマスクの「原型」となるデータであり、それを元にフォトマスクが作られ、実際の製造工程で使用されるという関係性になります。フォトマスクの種類と選び方

フォトマスクは半導体製造プロセスの中核を担う重要な要素であり、その種類や特性によって適用範囲が異なります。本記事では、フォトマスクの主要な種類と特徴、それぞれの用途、さらに最適なフォトマスクを選定するポイントについて詳しく解説します。フォトマスクの主要な種類

フォトマスクには、用途や製造プロセスに応じて複数の種類が存在します。代表的なものは以下の通りです。- バイナリマスク(Binary Mask) 透過部と遮蔽部のみで構成されたシンプルなマスク。一般的な半導体製造やMEMS製造に使用される。

- フェーズシフトマスク(PSM) 光の位相を変えて解像度を向上させる技術を採用したマスク。微細パターン(90nm以下)の半導体製造に適している。

- オプティカルプロキシミティコレクションマスク(OPC) 光の回折を補正し、より精密なパターン形成を可能にする。先端のロジックICやメモリチップの製造に利用される。

- EUVマスク(Extreme Ultraviolet Mask) EUVリソグラフィ用に開発された特殊なマスク。5nm以下の最先端半導体製造で使用される。

各種フォトマスクの特徴と用途

バイナリマスク(Binary Mask)

最も基本的なフォトマスクであり、透明な部分と不透明な部分の2値構成でパターンを形成する。 用途:- 一般的な半導体製造

- MEMS(微小電気機械システム)やセンサー製造

- 比較的低コストなプロセスでの利用

フェーズシフトマスク(PSM)

光の干渉効果を利用して解像度を向上させるマスクで、より微細なパターン形成が可能。 用途:- 90nm以下の微細半導体プロセス

- 高精度なロジックICやメモリチップの製造

- 高集積度を求めるデバイス

オプティカルプロキシミティコレクションマスク(OPC)

光の回折によるパターン歪みを補正するため、補助パターンを追加したフォトマスク。 用途:- 先端ロジックICやDRAM、NANDフラッシュの製造

- フィーチャーサイズの微細化が求められる分野

- 高精度なエッチングが必要なプロセス

EUVマスク(Extreme Ultraviolet Mask)

EUVリソグラフィ専用のフォトマスクで、極端紫外線(13.5nm波長)を利用するために特殊な材料が用いられている。 用途:- 5nm以下の最先端半導体製造

- 次世代のロジックICや高性能プロセッサ

- 高集積メモリデバイスの生産

フォトマスク選定のポイント

フォトマスクの選定は、製造プロセスの効率化や最終製品の品質に直結します。以下のポイントを考慮しながら、最適なフォトマスクを選びましょう。- 必要な解像度

- 微細な回路パターンを形成する場合、フェーズシフトマスクやEUVマスクが適している。

- 一般的な製造プロセスにはバイナリマスクがコストパフォーマンスの面で有利。

- コストと生産規模

- 高精度なフォトマスクほど製造コストが高くなるため、量産時のコスト最適化が重要。

- EUVマスクは高額だが、最先端プロセスでは必須。

- 使用するリソグラフィ技術

- 光の波長(DUV/EUV)や露光方式(ステッパー、スキャナー)に適したマスクを選択する必要がある。

- OPCマスクは光学補正を要する微細パターンに適用。

- 製造工程との適合性

- 既存の製造プロセスや装置との互換性を考慮する。

- 高度な補正が必要な場合は、最適化されたフォトマスクを選択。

フォトマスクの製造工程

フォトマスクは、半導体製造の要となる精密部品であり、微細な回路パターンをシリコンウエハーに転写するために使用されます。その製造には高度な技術が必要であり、わずかな欠陥でもチップの品質や歩留まりに大きく影響します。本記事では、フォトマスクの基本プロセス、クロムマスクの製造ステップ、そして製造時の精度の重要性について詳しく解説します。フォトマスクの基本プロセス

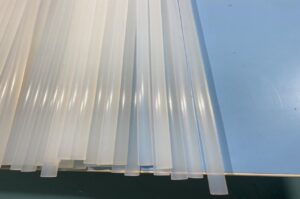

フォトマスクの製造は、以下の主要な工程を経て行われます。- 基板の準備 高純度の石英ガラス(合成石英)を基板として使用し、表面の洗浄・平滑化処理を行い、微粒子を徹底的に除去。

- クロム層の成膜 遮光パターンを形成するため、基板表面にクロム薄膜をスパッタリング(蒸着)で均一に成膜。

- レジスト塗布 感光性樹脂(フォトレジスト)を基板に均一に塗布し、露光工程に備える。

- 露光(パターン形成) 電子ビームリソグラフィ(EBL)またはレーザー描画で微細なパターンを形成。最先端技術ではナノメートル単位の精度が求められる。

- 現像とエッチング レジストの現像処理を行い、クロム層を露出。その後、クロムエッチングで不要部分を除去し、パターンを形成。

- レジスト除去と洗浄 残存レジストを除去し、異物の付着を防ぐために洗浄。

- 検査と修正 ナノスケールでの欠陥検査を実施し、必要に応じてレーザー修正を行う。

- 最終品質管理 透過率やパターン精度を最終チェックし、品質基準を満たしたもののみ出荷。

クロムマスクの製造ステップ

クロムマスクは、最も一般的なフォトマスクの一種であり、高精度な回路パターンを形成するために使用されます。その製造ステップは以下の通りです。- クロム層の成膜 スパッタリング法でクロムを成膜し、遮光パターンの基盤を作成。

- レジスト塗布 均一な厚さのフォトレジストを塗布し、露光の準備を行う。

- 露光・パターン描画 電子ビーム描画装置(EBL)を用いて、極めて精密なパターンを描画。

- 現像・エッチング パターンを現像し、クロム層をエッチングすることで遮光パターンを形成。

- レジスト除去・洗浄 不要なレジストを除去し、微細な異物を徹底的に除去。

- 検査・修正 ナノレベルの欠陥検査を実施し、修正が必要な部分はレーザートリミングなどで補正。

- 品質保証 透過率やパターン精度の最終チェックを行い、基準を満たしたもののみ出荷。

製造時の精度と重要性

フォトマスクの精度は、半導体の性能に直結するため、製造時には極めて厳しい品質管理が求められます。以下のポイントが特に重要です。- ナノレベルの寸法管理 微細化が進む中で、10nm以下の誤差でも回路動作に影響を与えるため、高精度な加工が不可欠。

- 異物や欠陥の管理 クリーンルーム環境で製造し、微粒子や異物の混入を最小限に抑える。 欠陥補修技術(レーザー修正やAFM測定)を活用。

- 光学特性の最適化 透過率・反射率の厳密な管理が必要。 EUVリソグラフィ向けのマスクでは、多層膜コーティング技術が求められる。

クロムの役割と特性

クロムは、フォトマスク製造において重要な役割を担っている素材であり、特に高精度な半導体製造において欠かせない存在です。フォトマスクは、半導体回路をシリコンウェハに転写するための重要な部品であり、クロムはそのパターン形成の精度や耐久性において特別な特性を持っています。本記事では、クロムを使用する理由やその光学的特性、そしてクロムマスクの耐久性と品質について詳しく解説します。クロムを使用する理由

フォトマスクにクロムが使用される理由は、主に以下の特性に起因しています。- 高い遮光性 クロムは、紫外線(UV)を含む幅広い波長域で非常に高い遮光性を発揮します。この特性により、フォトマスクにおけるパターンの精密な再現が可能となります。

- 良好なエッチング特性 クロムはエッチングが容易であり、微細なパターンを正確に形成するために非常に有利です。これにより、非常に精密な回路パターンを作成することができます。

- 高い耐熱性 半導体製造の過程では高温環境が求められることがありますが、クロムは高温でも安定しており、耐熱性に優れています。これにより、製造工程中の熱による影響を最小限に抑えることができます。

- 加工の柔軟性 クロムは他の金属材料に比べて、薄膜として高精度で加工しやすいため、フォトマスク製造において非常に優れた選択肢となっています。

クロムの光学的特性

クロムはフォトマスク製造において、光学的な特性が特に重要です。以下にクロムの主な光学特性を示します。- 透過率と反射率 クロムの光学的特性として、非常に低い透過率と高い反射率があります。フォトマスクのクロム層は、光を反射することで、回路パターンをウェハに転写する際に精度を高めます。光が透過せず、反射することにより、微細なパターンを正確に転写できるのです。

- 波長選択性 クロムは特定の波長域において優れた光学的特性を発揮します。特に、紫外線(UV)や極紫外線(EUV)において優れた遮蔽性を持っているため、高精度なパターン転写に適しています。

- 光吸収 クロムは特定の光を吸収する特性があり、この特性がフォトマスクでの精密なパターン形成に寄与します。光を吸収することにより、不要な散乱を防ぎ、正確なパターンの形成が可能になります。

クロムマスクの耐久性と品質

クロムマスクは、高精度な製造プロセスにおいて求められる耐久性と品質を兼ね備えています。これらの特性は、特に半導体製造における品質を左右します。- 耐久性 クロムは非常に耐久性が高く、長期間にわたって使用することができます。フォトマスクは何度も露光やエッチングを繰り返すため、材料の耐久性が重要です。クロムはこの面で優れた性能を発揮し、フォトマスクが劣化しにくく、安定した品質を保つことができます。

- 品質管理 クロムマスクの製造においては、クロム膜の厚さや均一性、エッチングの精度などが厳密に管理されています。製造時には非常に厳しい品質管理が行われており、品質が確保された製品のみが最終的に出荷されます。これにより、製造される半導体回路が高い信頼性を持つことが保証されます。

- 耐環境性 クロムは環境に対しても耐性があります。特に、高温や化学薬品に強く、製造プロセス中で発生する厳しい環境にも耐えることができます。この特性により、クロムマスクは長期間にわたって安定した性能を維持することができます。