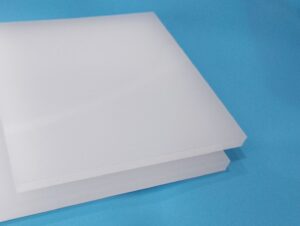

PCTFE加工とは、高精度部品を製造するための重要なプロセスです。このガイドでは、PCTFE加工の進め方について解説します。PCTFEは、その特性からさまざまな産業分野で利用されていますが、その加工方法には注意が必要です。高い耐熱性や耐薬品性を持つPCTFEを使用して部品を製造するためには、正確な加工が欠かせません。本記事では、PCTFE加工の基本から、高精度部品を製造するための手順まで、具体的なガイドラインを紹介します。PCTFE加工に関心のある方や、高品質部品を製造したいと考えている方にとって、貴重な情報が満載です。

目次

1. PCTFE加工入門

PCTFEとは:特性と利点

| 特性 |

説明 |

利点 |

| 高い耐化学性 |

PCTFEは化学物質に対して優れた耐性を持ち、腐食性ガスや液体に対しても安定しています。 |

長期間にわたって性能を維持できる。 |

| 低吸水性 |

水分の吸収が少なく、湿度変化による物性の変化が少ない。 |

湿度変化による劣化が少なく、安定した性能を提供。 |

| 優れた電気絶縁性 |

電気絶縁性が高く、電気機器や電子部品に使用される。 |

電気絶縁が必要な用途で信頼性の高い性能を発揮。 |

| 低温耐性 |

低温でも物理的特性を維持し、硬化しにくい。 |

極低温環境でも使用できる。 |

| 高温耐性 |

比較的高温にも耐えるが、特定の条件下では脆くなる可能性がある。 |

高温環境でも性能を保つが、条件に注意が必要。 |

PCTFE加工のポイント

PCTFE加工では以下の特性を考慮する必要があります:

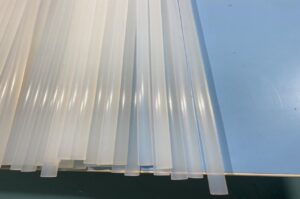

- 加工方法:CNC旋盤や射出成形など、適切な加工方法を選択。

- 工具選定:専用の切削工具や冷却液を使用し、適切な加工条件を設定。

- 温度管理:材料が軟化または溶解する温度を避けるため、加工中の温度管理が重要。

実際の適用例

- 航空宇宙産業:高精度なバルブやシールが使用され、極端な温度や圧力でも性能を維持。

- 医療分野:耐薬品性と無毒性が要求される容器や器具に使用される。

PCTFE加工の適用分野

| 分野 |

特徴 |

使用例 |

| 航空宇宙産業 |

高精度部品が必要で、PCTFEは軽量化と耐久性向上に貢献。 |

機器のコンポーネント。 |

| 医療分野 |

耐薬品性と無毒性が求められ、PCTFEが適している。 |

容器や医療機器部品。 |

| 電気・電子部品 |

優れた電気絶縁性が要求され、PCTFEの性能が活かされる。 |

電気機器の部品。 |

重要な要素

- 高精度な部品製造:PCTFEの加工により、高精度部品を製造し、特定の環境下で使用できる。

- 広範な応用範囲:航空宇宙から医療、電気・電子部品に至るまで多岐にわたる。

PCTFE加工前の材料準備

| ステップ |

説明 |

重要性 |

| 材料の品質確認 |

不純物や欠陥がないかをチェックし、所定の仕様に適合するかを確認。 |

高品質な製品の製造には材料の品質が重要。 |

| 材料の前加工 |

適切な形状とサイズに加工し、加工機械に適した状態にする。 |

精密な加工を実現するために前加工が必要。 |

| 温度管理 |

特に精密な加工を要求される場合、材料を適切な温度で保持することが必須。 |

温度管理によって加工精度を保つ。 |

実際の例

- 航空宇宙産業:高精度な部品製造のための材料準備が成形や加工の精度に影響。

必要な加工機器とツールの選定

| 要素 |

説明 |

具体例 |

| 加工機器 |

PCTFE材料の加工には、CNC旋盤やフライス盤などの精密加工機器が必要。 |

CNC旋盤、フライス盤などの精密機器。 |

| 切削工具 |

PCTFE特有の加工難易度に対応するため、専用または適合する切削工具の使用。 |

専用の切削工具や冷却液。 |

| 加工条件 |

適切な切削速度と送り速度を設定し、材料が軟化または溶解する温度を避ける。 |

切削速度と送り速度の最適化。 |

実際の例

- 航空宇宙産業:PCTFE材料で作られた部品は、精密なバルブやシールが要求されるため、精密機器と専用のツールが必要。

結論

PCTFE加工を成功させるためには、材料の特性を理解し、適切な加工技術と精密機械を用いることが重要です。これにより、航空宇宙、医療、化学産業などの分野で要求される高精度部品を製造することが可能になります。

2. PCTFE加工の基本手順

設計図の理解と加工計画

| ステップ |

説明 |

目的 |

| 設計図の把握 |

設計図の詳細を確認し、部品の形状や寸法を理解する。 |

加工中のミスを避け、材料の無駄を減らす。 |

| 加工計画の立案 |

温度設定や加工速度の選定、工具の選択を計画する。 |

精度を保ち、加工効率を最大化する。 |

| 温度管理 |

PCTFEの冷却速度や温度感受性を考慮し、適切な温度設定を行う。 |

部品の内部応力を最小限に抑え、高精度な加工を実現。 |

| 工具の選定 |

摩耗に強い専用の切削工具やドリルビットを使用する。 |

精度の高い加工を実現し、工具の寿命を延ばす。 |

| 品質検査 |

加工後の寸法精度や表面仕上がり、内部応力を検査する。 |

高品質な製品の製造を保証する。 |

加工パラメータの設定

| パラメータ |

説明 |

影響 |

| 切削速度 |

切削速度が速すぎると材料が溶けたり、工具の摩耗が激しくなる可能性がある。 |

適切な速度設定で加工品質を保つ。 |

| 送り速度 |

送り速度が遅すぎると加工時間が長くなり、精度が低下することがある。 |

経済的かつ精度を保つための設定が必要。 |

| 切削深さ |

切削深さが適切でないと、部品の強度や寸法精度に影響を及ぼす。 |

適切な深さで加工し、部品の性能を維持。 |

切削液の選択と使用方法

| ステップ |

説明 |

目的 |

| 機械設備の準備 |

CNC(コンピュータ数値制御)機械を使用し、高精度な加工を行う。 |

高精度の部品製造を可能にする。 |

| 材料の前処理 |

PCTFE材料を乾燥させ、加工中の寸法変化を最小限に抑える。 |

加工精度の向上。 |

| 加工条件の選定 |

切削速度や送り速度などの条件を適切に設定する。 |

加工時の熱や力の負荷を軽減し、精度を保つ。 |

| 後処理 |

微細なバリの除去や表面仕上げを行う。 |

高品質な仕上がりを確保する。 |

加工中の温度管理

| ステップ |

説明 |

目的 |

| 温度管理の重要性 |

PCTFEは温度に敏感であり、温度変化が加工精度に影響を与える。 |

精度の高い部品を製造するために温度管理が必要。 |

| 高度な温度制御設備の使用 |

高度な温度制御設備を用いることで、製品の品質と再現性を向上させる。 |

数十ミクロン単位の精度を実現する。 |

| 温度管理の実施 |

加工環境の温度を厳密に管理し、PCTFE材料の特性を最大限に活かす。 |

高精度部品の効率的な製造を可能にする。 |

結論

PCTFE加工を成功させるためには、設計図の理解から始まり、適切な加工パラメータの設定、切削液の選択、加工中の温度管理まで、全ての手順を正確に実施することが重要です。これにより、高品質なPCTFE部品を効率的に製造し、製造コストの削減と生産効率の向上が実現できます。

3. 高精度部品の製造技術

精密加工における公差と表面精度

| 要素 |

説明 |

重要性 |

| 公差 |

製造過程で許容される寸法のばらつきの範囲。 |

部品の性能と品質に直接影響。 |

| 表面精度 |

部品の表面仕上げの品質。 |

精密な仕上げが必要な場合に重要。 |

| 使用される技術 |

最先端のCNC機械が使用される。 |

微細な加工を精密に行うため。 |

| 日本の技術 |

精密加工技術が高く評価され、PCTFE加工も高品質が保証されている。 |

世界レベルの品質を実現。 |

| 航空宇宙分野の例 |

極めて狭い公差範囲と優れた表面精度が要求される。 |

高精度な部品製造が必須。 |

高精度部品の測定と評価

| ステップ |

説明 |

目的 |

| 材料選定 |

使用環境に適したPCTFE材料を選定する。 |

性能要件に合った部品製造。 |

| 精密な加工技術の適用 |

CNC加工機械などを使用して高精度な部品を製造する。 |

数ミクロン単位の精度を実現。 |

| 品質検査 |

寸法測定、表面粗さのテスト、材料特性の分析などを行い、製品が設計通りであることを確認する。 |

設計通りの性能を保証する。 |

| 技術者と加工技術 |

経験豊富な技術者と正確な加工技術が必要。 |

高品質なPCTFE製品を提供する。 |

加工誤差の原因と対策

| 原因 |

説明 |

対策 |

| 加工機器の精度調整 |

機器の精度調整が不十分だと誤差が発生する。 |

定期的な校正と調整。 |

| 切削条件の最適化 |

切削速度や送り速度の設定が不適切だと熱変形が発生する。 |

適切な条件設定で熱変形を防ぐ。 |

| 材料温度の管理 |

加工前の材料温度が管理されていないと寸法変化が生じる可能性がある。 |

材料温度を適切に管理。 |

品質保証と最終検査のプロセス

| ステップ |

説明 |

目的 |

| 品質保証 |

加工前の素材選定から加工中の環境管理まで、製造過程全体で品質管理を実施する。 |

高精度な部品製造を可能にする。 |

| 最終検査 |

製造された部品が設計仕様に合致しているかを確認し、機能検証も行う。 |

製品の品質と性能を保証する。 |

| 試験内容 |

寸法測定、耐圧テスト、耐化学薬品性試験などを実施する。 |

環境下での機能性を確認する。 |

結論

高精度部品の製造には、公差と表面精度の正確な管理が不可欠です。PCTFE加工においては、精密な機械設備と高度な技術が要求され、品質保証と最終検査のプロセスが製品の性能と信頼性を確保します。これにより、航空宇宙、医療、化学産業での高品質なPCTFE製品の提供が可能となります。

4. 効率的なPCTFE切削加工方法

切削速度とフィード率の最適化

| 要素 |

説明 |

重要性 |

| 切削速度 |

PCTFE材料の特性に応じた適切な速度で加工することが重要。過度な速度設定は材料を痛める可能性がある。 |

材料の割れや変形を防ぐ。 |

| フィード率 |

フィード率の最適化により、加工時間の短縮と製造コストの削減が可能。 |

生産性の向上とエネルギー消費の抑制。 |

| 日本の業界 |

高精度を求める製品製造業界では、切削速度とフィード率の最適化が特に重要とされる。 |

高品質な部品製造を実現。 |

| 最適化の目的 |

正確な加工と効率的な生産を実現し、部品の精度を高める。 |

高精度部品製造の成功に不可欠。 |

ツーリングと工具経路の最適化

| ステップ |

説明 |

目的 |

| 設計段階の計画 |

製品の用途や機能を考慮し、PCTFE材料に適した加工方法を選定する。 |

材料特性を活かした高精度部品製造。 |

| 精密な機械設傂 |

CNC旋盤やフライス加工機などを活用して高精度での部品製造を行う。 |

高い精度で部品を製造する。 |

| 品質管理 |

加工後の寸法精度や表面仕上げを厳しく検査する。 |

設計通りの性能と品質を保証する。 |

| 日本の企業の例 |

PCTFEを用いたバルブ部品の製造で高精度な加工技術が評価されている。 |

世界的な品質評価の実例。 |

ワークホールディングと安定性

| 要素 |

説明 |

重要性 |

| 温度管理 |

PCTFEは温度に敏感で、均等な加熱と冷却が必要。 |

品質への影響を防ぐための重要な要素。 |

| 専用機器と工具調整 |

CNC加工機の精度と適切な工具設定が部品の品質を決定づける。 |

精度の高い加工を実現するために必要。 |

| 日本の技術 |

高度な技術力を持つ専門の加工業者がPCTFE加工に特化している。 |

世界的な品質と技術力。 |

| 成果を引き出すための要素 |

材料の性質理解、適切な設備、技術者の経験が成功の鍵。 |

高品質な部品製造が可能。 |

加工効率を高めるためのチップと切削角度

| 要素 |

説明 |

重要性 |

| チップの選択 |

硬質材料用のチップ(例:ダイヤモンドチップ)がPCTFE加工に適している。 |

高精度で耐久性のある加工を実現する。 |

| 切削角度 |

切削角度を調整することで加工の精度を向上させる。 |

理想的な仕上がりを実現するために重要。 |

| 高精度部品の製造 |

適切なチップと切削角度の選択により、効率的かつ高品質な部品製造が可能。 |

加工効率と品質の向上。 |

| PCTFE加工の可能性 |

正しい知識と技術で幅広い応用が可能。 |

精密部品製造の幅広い適用。 |

5. PCTFE加工のトラブルシューティング

一般的な加工問題とその解決策

| 問題 |

原因 |

解決策 |

| 材料の品質 |

不純物や内部応力が加工精度に影響。 |

高純度のPCTFE材料を選定し、内部応力を最小限にする。 |

| 加工機械の精度 |

切削工具の摩耗や設定ミスが寸法誤差を引き起こす。 |

定期的なメンテナンスと精度チェックを実施。 |

| 加工環境 |

温度や湿度の変動が材料の膨張や収縮に影響。 |

温度と湿度を一定に保ち、加工環境をコントロールする。 |

切削加工中の振動対策

| 要素 |

説明 |

対策 |

| 材料の特性理解 |

PCTFEの耐熱性や硬さに応じた加工条件の選定が必要。 |

材料に適した加工条件を設定する。 |

| 振動の影響 |

切削加工中の振動が加工精度に影響。 |

機械の安定性を確保し、振動を最小限に抑える設計をする。 |

| 具体例 |

航空宇宙部品などで高精度な加工が求められる。 |

高精度な加工条件と設備を用いる。 |

長期的な機械保守と管理

| 要素 |

説明 |

対策 |

| 材料の特性理解 |

PCTFEの低吸水性、高化学的耐性、電気絶縁性を理解する。 |

材料の特性に合わせた加工技術を選定する。 |

| CNC加工の利用 |

複雑な形状や細かい部品の精密加工にCNCが用いられる。 |

CNC機械の設定と管理を徹底する。 |

| 温度管理 |

加工前の材料保管や加工中の温度変化に注意する。 |

温度管理を徹底し、材料の想定外の挙動を防ぐ。 |

6. 実践!PCTFE加工プロジェクトの進め方

プロジェクト計画とスケジューリング

| ステップ |

説明 |

注意点 |

| プロジェクト計画 |

正確な加工スケジュールを立て、必要な資源や設備を計画する。 |

プロジェクトの全体像を把握し、リスク管理を行う。 |

| スケジューリング |

各工程の開始日と終了日を設定し、工程間の依存関係を確認する。 |

各タスクの進捗を定期的に確認し、スケジュール通りに進める。 |

| 資源の確保 |

必要なPCTFE材料と加工機械を手配する。 |

材料の入手や機械のメンテナンスを事前に確認する。 |

コスト効率と予算管理

| 要素 |

説明 |

対策 |

| 材料選定 |

高耐薬品性や耐熱性が求められる場合、特定のPCTFEグレードを選定する。 |

用途に適したPCTFE材料を選び、コストと性能のバランスを取る。 |

| 加工技術 |

最新のCNC機械を使用して、複雑な形状や細部まで精密に加工する。 |

技術導入に伴うコストを考慮し、効率的な加工を目指す。 |

| 品質検証 |

加工後に三次元測定機器で部品の寸法や形状を確認する。 |

品質検証プロセスを確立し、製品の信頼性を保証する。 |

最終製品の検証と顧客への納品

| 要素 |

説明 |

対策 |

| 設計と材料選定 |

高精度なPCTFE部品を製造するため、適切な設計と材料選定を行う。 |

特定の用途に適したPCTFEグレードを選ぶ。 |

| 加工技術 |

CNC加工機を用いた精密加工を行い、高精度の部品を製造する。 |

加工技術の選定に慎重を期し、精度を保証する。 |

| 最終検証 |

製品の性能を確認するため、圧力試験や温度試験を実施する。 |

徹底した検証を行い、顧客に納品する準備を整える。 |

まとめ

PCTFE加工は、高精度部品の製造において重要なプロセスです。ポリクロロトリフルオロエチレン(PCTFE)は耐久性が高く、化学物質への耐性も優れているため、様々な産業で利用されています。PCTFE加工を成功させるためには、以下のポイントが重要です。

- 材料の特性理解: PCTFEの特性を十分に理解し、適切な加工方法を選定することが必要です。

- 高度な技術: 高精度の機器を使用し、精密な寸法管理を行うことで、加工精度を確保します。

- 熟練した技術者: 熟練した技術者による正確な作業が、PCTFEの特性を最大限に活かすためには不可欠です。

PCTFE加工は、専門的な技術と知識を要し、材料の特性を最大限に引き出すためには、正確な切削や成形技術が求められます。高品質な製品を製造するためには、これらの要素がしっかりと組み合わさることが重要です。