PCTFE材料の特性に悩んでいる方も多いのではないでしょうか。何かしらの製品を作る際に、弱点や塑性変形といった課題に直面することがあります。しかし、そのような問題を解決するための方法が存在します。今回の記事では、PCTFE材料の弱点や塑性変形に焦点を当て、そのベストプラクティスについて探っていきます。PCTFE材料を使用する際に役立つ情報や、塑性変形を抑えるための有益なヒントをご紹介します。製品開発や材料選定にお悩みの方は、ぜひご覧ください。

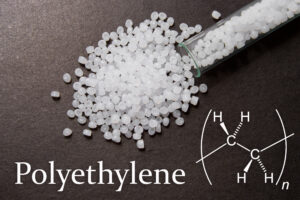

フッ素樹脂の基礎知識

フッ素樹脂の定義と一般的な特性

PCTFE材料は、その優れた化学的安定性や低温特性で知られていますが、塑性変形への抵抗性に課題があります。この問題を軽減するため、適切な取り扱いと加工方法が重要です。例えば、PCTFEを加工する際には、適正な温度での加熱や、力の加え方を慎重に調整することが推奨されます。また、設計段階でのストレスの分散や、製品の冷却速度の管理も、塑性変形を防ぐためのポイントとなります。特に、PCTFEを使用する部品や機器が高ストレス環境下にある場合、材料の選定や前処理、そしてアセンブル工程において細心の注意が必要です。これらの最適化されたプロセスを通じて、PCTFE材料の塑性変形を効果的に抑制し、長期間にわたる信頼性を保つことができます。

フッ素樹脂の種類とその用途

PCTFE材料は、その優れた化学的安定性や耐熱性など、様々な産業分野で重宝される素材です。しかし、塑性変形を起こすと使命を果たせなくなるため、その抑制は重要課題となっています。この弱点を克服するためには、適正な温度管理と物理的ストレスのコントロールが必要不可欠です。具体例としては、製造プロセスにおいてPCTFEの温度を均一に保ちながらゆっくりと冷却し、応力集中を避けることが挙げられます。また、加工時には切削速度やプレッシャーを慎重に調整し、微細な亀裂や変形が生じないようにすることが求められます。これらのベストプラクティスを徹底することで、PCTFE材料の塑性変形を効果的に抑制し、その性能を最大限に発揮させることができるのです。

PCTFEを含む主なフッ素樹脂の比較

PCTFE材料は、その優れた化学的安定性や低吸水率で知られており、特に宇宙航空産業や医療技術分野での用途が広がっています。しかしながら、PCTFE材の一つの弱点として、塑性変形が挙げられます。塑性変形を最小限に抑えるためには、適切な加工と設計のベストプラクティスを遵守することが重要です。

例えば、PCTFE材料を機械加工する際には、加工速度やカッターの種類を適切に選ぶことが肝要となります。また、PCTFE製品の設計においては、応力集中を避けるための工夫や、温度変動が原因の熱膨張を考慮して設計することが推奨されます。これらの対策に加え、定期的なメンテナンスと適切な取り扱いが、PCTFE材料の性能を長期にわたって維持するためにも役立ちます。

結論として、PCTFE材料の塑性変形を最小限に抑えるためには、機械加工時の注意点の遵守、ストレスを受けやすい箇所のデザイン改良、正しいメンテナンスの実施がベストプラクティスと言えるでしょう。これにより、PCTFE材料はさらに信頼性の高い素材として、広範な産業での応用が期待されます。

PCTFEの特性と塑性変形の問題

PCTFEの化学的・物理的特性

PCTFE(ポリクロロトリフルオロエチレン)は、その化学的安定性や優れた耐熱性から、特に航空宇宙や医療分野で重宝されています。しかし、塑性変形への耐性が比較的低いという弱点を持ちます。この問題を避けるためには、最適な製造工程と使用環境の選定が重要です。

例えば、原料の粒子サイズを均一にすることや、成型時の加熱温度を厳密にコントロールすることが挙げられます。これらの工程を適切に管理することで、PCTFEの結晶性を高め、塑性変形への耐性を向上させることが可能です。さらに、材料が直面する負荷を事前に想定し、使用環境を徹底的に分析することで、PCTFE材料の弱点を補う設計を行うことが大切です。

総じて、PCTFEの塑性変形を抑制するには、成型工程の最適化と使用環境への配慮が必要不可欠です。これにより、PCTFEが持つ弱点を克服し、その利便性を最大限に引き出すことができるでしょう。

PCTFE塑性変形のメカニズム

PCTFE材料は、その優れた化学的耐性や低温特性から、さまざまな産業で重宝されています。しかし、その硬い特性ゆえに、塑性変形が難点として挙げられることもあります。この塑性変形を最小限に抑えるためには、適切な取扱いが必要です。

まず理解すべきは、PCTFEは通常の温度では硬く剛性が高いが、一定の温度以上では柔軟性を増し、塑性変形を起こしやすくなる性質を持っているということです。したがって、高温下での加工や使用は避けるべきです。具体的には、材料を冷却した状態で加工する、温度変化が少ない環境で使用するなどが挙げられます。

例えば、PCTFEを使用している機器がある場合、機器の動作温度を厳密に制御することが重要です。実際に、機器の設計段階で熱的な安定性を考慮し、過度な熱に晒されないようにすることで、塑性変形を予防できます。

総じて、PCTFE素材を長持ちさせ、その性能を維持するためには、材料が持つ温度特性を理解し、それに合わせた利用方法を選択することがベストプラクティスと言えます。これにより、塑性変形のリスクを最小限に抑え、材料の耐久性を高めることができるでしょう。

PCTFE材料の弱点と対策

PCTFE材料はその優れた化学的耐性や低温特性によって多くの産業で重宝されていますが、塑性変形を起こしやすいという弱点があります。この問題に対処するためには、適切な設計と運用が不可欠です。例えば、PCTFEの加工時には冷却速度を適正に保ち、内部応力を低減させる工夫が必要です。また、使用環境では温度変動や負荷をコントロールし、材料へのストレスを最小限にするよう配慮することが大切です。実際に、こうした注意を払うことで、航空宇宙産業や液化ガスの貯蔵・運搬施設での事故防止に寄与しています。PCTFE材料の弱点を踏まえた上で、それを補強するベストプラクティスを整えることが、長期的に安全かつ効率的に使用するための鍵となります。

フッ素樹脂のマイクロ流体デバイスへの応用

基板材料としてのフッ素樹脂の利点

フッ素樹脂であるPCTFE材料は、非常に優れた化学的安定性や耐熱性を持っているため、基板材料として広く採用されています。しかし、PCTFE材料の弱点として塑性変形が挙げられます。これを抑えるためには、適切な温度管理や加工法の選定が重要です。例えば、低温下での加工は材料の硬度を維持しやすく、塑性変形を防ぐ効果が期待できます。また、加工時の速度や圧力を適切に制御することも、変形を最小限に抑えるのに役立ちます。実際に、これらのベストプラクティスを適用した事例では、PCTFE材料の耐久性が向上し、より長期に渡る製品の安定した性能が確保されています。このように、塑性変形を抑えることで、PCTFE材料の特性を活かした基板の信頼性を高めることができるのです。

PCTFEを用いたマイクロ流体デバイスの開発事例

PCTFE材料は塑性変形を起こしにくい特性を有するため、マイクロ流体デバイスの開発にしばしば採用されます。しかしながら、特定の条件下ではこの材料も塑性変形を完全に回避することはできません。塑性変形を抑えるには、温度管理や加工時の注意深い取り扱いが重要です。例えば、PCTFE材料は-240℃から+200℃の範囲で使用されることが多いですが、その耐熱性を過信せず、設定された使用温度内で操作することがベストプラクティスとされています。また、加工時には、材料に無理な力がかからないように注意しながら、正確なツールと技術を使うことが勧められます。このような取り組みを通じて、PCTFE材料の弱点である塑性変形を最小限に抑え、マイクロ流体デバイスの信頼性と耐久性を高めることができます。

マイクロ流体デバイス設計におけるPCTFEの選択基準

PCTFE材料は、微細な流体制御が求められるマイクロ流体デバイス設計において重要な役割を果たします。しかし、これらの材料の大きな課題の一つが塑性変形です。塑性変形を抑えるためには、正しい取り扱いと適切な設計の両方が必須となります。具体的には、温度管理を徹底し、材料が推奨する熱履歴を超えないようにすることが重要です。また、設計段階で予めストレスが掛からないような配慮をすると共に、物理的な補強を施すことも有効です。例えば、PCTFEの周囲に別の材料を配置して支えることで、変形を最小限に抑えることが可能です。最終的に、これらの対策によって、PCTFEの塑性変形を抑制し、マイクロ流体デバイスの正確な機能と長期的な信頼性が確保されます。

PCTFEコーティングの性能と応用

コーティングとしてのPCTFEの特徴

PCTFE材料は、長所が多い一方で、塑性変形が起こりやすいという弱点を持っています。この問題を抑制するために、いくつかのベストプラクティスが推奨されています。まず、PCTFEの塑性変形を抑えるためには、使用環境の温度を管理し、推奨される温度範囲内で使用することが重要です。また、PCTFEを使用する際には、適切な厚みを持つ材料を選択し、過度な力が加わらないように注意することも重要です。具体的な例としては、PCTFEを使用する機器や部品の設計段階で、応力が集中する点を避け、均一に分散する構造にする等の工夫が挙げられます。これにより、長期間にわたってPCTFE材料の特性を維持し、塑性変形を最小限に抑えることが可能となります。総じて、これらのプラクティスを実施することによって、PCTFE材料の耐久性が向上し、安定した性能を維持することができるでしょう。

PCTFEコーティングの耐久性と保護効果

PCTFE材料は、化学的耐性や低温に対する強靭性で知られる一方で、塑性変形という弱点を抱えています。この問題を克服するためのベストプラクティスには、適切な加工方法の選択や厳密な温度管理が含まれます。例えば、PCTFE材料の加工時には、低速での切削や摩擦熱の最小化が推奨されます。これにより、材料の熱による軟化を防ぎ、精度高く加工することができます。また、設計段階では、ストレスを均等に分散させることで、局所的な変形のリスクを減らすことが重要です。実際には、PCTFE材料を使用する製品には、応力集中を避けるためのラウンドエッジなどの設計が採用されます。これらのベストプラクティスを適用することで、PCTFE材料の塑性変形を抑えることが可能となり、より長期間にわたる耐久性と保護効果が期待できます。

産業分野におけるPCTFEコーティングの利用例

PCTFE材料は、その優れた耐薬品性や低吸水性により、産業分野で広く利用されていますが、塑性変形という弱点があります。この塑性変形を抑えるため、具体的な予防策が最良の対応策となります。例えば、適切な温度管理はPCTFE材料が塑性変形を起こしやすい温度帯を避けるのに役立つ方法のひとつです。また、PCTFE製品の設計時には、ストレスが集中しやすい部分に対して予め補強を行うなど、力の分散を考慮することが重要です。実際の運用においては、定期的な点検を行い、微小な変形も見逃さないことが肝要です。これらのベストプラクティスを適用することで、PCTFE材料の塑性変形を最小限に抑えることが可能です。よって、安定した性能を維持するためには、これらの予防策を徹底することが肝心であるといえます。

フッ素樹脂の優れた特性とその影響

フッ素樹脂の耐熱性と耐薬品性

PCTFE材料はその独特の耐熱性と耐薬品性から、幅広い分野で使用されていますが、塑性変形を起こしやすいことが弱点とされています。この弱点を克服するためには、まずは設計段階での適切な加工方法の選定が重要です。具体的なベストプラクティスとしては、PCTFEの加工時に過度な熱を避け、冷却を適宜行いながら処理を進めることが挙げられます。また、製品の設計において、ストレス集中を避ける形状を採用することで、材料の耐久性を向上させることが可能です。例えば、角を丸めるなどして応力を分散させる工夫が有効です。これらの方法を適用することで、PCTFEの塑性変形のリスクを最小限に抑えつつ、その利点を最大限に活用することができます。

フッ素樹脂の非粘着性と滑り性

PCTFE材料は高い耐薬品性と非粘着性を有しており、特に化学工業や半導体製造プロセスにおいて広く利用されています。しかし、塑性変形が生じ易いという弱点も抱えています。この問題を抑えるためのベストプラクティスとして、適切な温度管理が挙げられます。PCTFEは特定の温度範囲内での使用を前提に設計されているため、推奨される温度を超えると変形しやすくなります。例えば、PCTFEを使用する装置の部品については、継続的な温度監視と、冷却システムを導入することで、塑性変形のリスクを減らすことができます。同様に、物理的ストレスを最小限に抑えるための設計改善も有効です。これらの措置により、PCTFE材料の堅牢性を保ちつつ、非粘着性と滑り性の利点を最大限活用することが可能となります。

フッ素樹脂の電気的特性

フッ素樹脂には優れた電気的特性がありますが、PCTFE材料は塑性変形を起こしやすいという弱点があります。この問題を抑えるためには、適切な加工方法や使用条件の選定が不可欠です。例えば、低温での使用や、急激な温度変化を避けること、物理的なストレスがかからないような設計にすることなどが挙げられます。さらに、PCTFE材料の機械的特性を維持するためには、定期的な保守と厳格な品質管理が求められます。制御された環境下でこれらのベストプラクティスを適用することによって、PCTFE材料の電気的特性を最大限に活かしながら、塑性変形を効果的に抑制することが可能になります。

高分子材料としてのフッ素樹脂の化学プラントでの重要性

高分子材料の化学プラントにおける役割

高分子材料であるPCTFEは、化学プラントにおいて重要な役割を果たしています。しかしながら、この材料は塑性変形に弱いという欠点があります。これを抑えるためには、適切な取り扱いが求められます。まず、温度管理に注意を払い、推奨される温度範囲内で使用することが大切です。熱による変形を避けるため、冷却システムの最適化も重要です。次に、機械的ストレスを最小限に抑えるために、部品の取り付けには適切なトルクを適用することが大切です。例えば、バルブやフランジの締め付けにあたっては、メーカーの指定トルクを守ることで、材料への過負荷を防ぎます。また、PCTFEを使用する部品は、定期的に点検し、予防保全を行うことが不具合を未然に防ぐ鍵となります。最後に、これらの対策が効果的に機能するよう、教育訓練を徹底することで、人的ミスによる材料へのダメージを防ぐことが可能です。結論として、PCTFEの塑性変形を抑制するためには、温度管理、適切な組み立て、定期点検、及び教育訓練の4つのベストプラクティスが不可欠です。

フッ素樹脂の化学プラントでの応用事例

PCTFE材料は化学プラントなどで使用される特殊なフッ素樹脂で、その優れた耐薬品性や低温特性により重宝されています。しかし、塑性変形に対する弱点が課題となっており、適切な取り扱いが求められます。この問題を抑制するベストプラクティスとして、まず環境温度の管理が挙げられます。PCTFEは特定の温度範囲で性能を最大限に発揮するため、使用環境をその温度範囲内に保つことが重要です。加えて、物理的なストレスがかかる箇所には補強を施し、均一でない力が加わるのを避けることも有効です。このような予防策を講じることで、PCTFE材料の塑性変形のリスクを最小限に抑え、長期にわたってその性能を維持することが可能になります。

PCTFEの化学プラントにおける性能と限界

PCTFE材料は化学プラントにおいてその高い耐化学性と低温耐性で重宝されますが、塑性変形への弱さが課題となっています。この弱点を克服するため、以下にベストプラクティスを紹介します。まず、適切な温度管理が重要です。PCTFEは特定の温度範囲で最適に機能し、高温下では塑性変形を起こしやすくなります。そのため、使用環境を厳格にコントロールすることが必要です。次に、物理的ストレスを均一に分散させることが挙げられます。部品の設計段階でストレスが一点に集中しないようにすることで、変形を抑えることができます。具体例としては、曲げ応力が予想される部分にリブをいれるなどがあります。最後に、定期的な点検は必須です。予期せぬ環境変化や部品の老朽化による塑性変形を早期に発見し、修復または交換を行うことで、長期的な材料の耐性を維持できます。これらのベストプラクティスを通じて、PCTFE材料の弱点を補強し、化学プラントにおける信頼性の高い使用を実現することができます。

PCTFE塑性変形を抑えるためのベストプラクティス

設計段階での考慮事項

PCTFE材料は、その優れた化学的安定性や低温特性により、多くの工業分野で使われています。しかし、塑性変形に弱いという欠点も持っています。この問題を抑制するためには、設計段階での留意が不可欠です。例えば、PCTFE材料を使用する部品は、応力の偏りが少なくなるように形状を工夫することが重要です。加えて、使用環境での温度変化を想定し、熱膨張による影響を最小限に抑える設計を施すことが望ましいです。具体的には、PCTFEを組み込む際には、適度なクリアランスを持たせることで、熱膨張による余分なストレスを回避することができます。また、定期的なメンテナンスによって、早期に問題を発見し対応することも、長期的な安定性を保つためには欠かせません。このように、設計段階での適切な配慮とメンテナンスの実施により、PCTFE材料の塑性変形を効果的に抑えることが可能です。

加工とアセンブリのベストプラクティス

PCTFE材料はその優れた化学的安定性や低透過性で知られていますが、塑性変形に対する抵抗性が弱点とされています。この問題を克服するためのベストプラクティスとして、材料の前処理や加工方法の見直しが必要です。具体的には、加工温度を厳密に管理し、冷却速度を適切に調節することで材料の内部応力を最小限に抑えることが効果的です。また、成型時の圧力を均一に保つことも重要であり、これにより塑性変形への耐性が向上します。例として、精密機器の部品に使用される際、寸法の安定性が重要視されるため、こうしたベストプラクティスが実践されています。結論として、PCTFE材料の加工とアセンブリにおける最適な条件を見極め、適切なプロセスを遵守することで、塑性変形を効果的に抑制し、製品の品質と性能を維持できます。

長期使用におけるメンテナンスと管理

PCTFE材料は、その優れた化学的耐性や低温特性により、多用途に渡って利用されています。しかし、塑性変形という弱点を抱えており、これを抑制するためのベストプラクティスが求められます。そのためには、適切な温度管理が不可欠です。PCTFEは特定の温度範囲で使用することで、塑性変形を抑えることができます。具体例として、PCTFEを使用する機器は、高温環境を避け、推奨される使用温度を厳守する必要があるのです。また、機械的なストレスを可能な限り低減して設計することも重要です。長期使用においては、定期的なメンテナンスと管理が必須であり、材料の状態を監視し、早期に劣化の兆候を捉えることで、予期せぬ塑性変形を事前に防ぐことができます。これらの実践を組み合わせることで、PCTFE材料の性能を保ちつつ、その弱点である塑性変形を抑制することが可能になります。

まとめ

PCTFE材料はその特性から、塑性変形が起こりやすいという弱点を持っています。この問題を解決するためには、材料の選択と加工方法に注意を払うことが重要です。特に、適切な温度と圧力下での成形が重要です。また、PCTFEの特性を理解し、適切な設計や製造プロセスを組み合わせることで、塑性変形を抑えることができます。これにより、PCTFE材料の利用範囲がさらに拡大し、その性能が最大限に活かされるでしょう。