フッ素樹脂成形に関心をお持ちの方々へ、興味深いトピックをお届けします。「フッ素樹脂成形の精度を向上させたいけれど、どの要因がその精度に影響を与えるのか分からない…」そんな悩みを抱えている方は少なくないでしょう。この記事では、フッ素樹脂の成形精度と寸法公差について、詳しく解説していきます。

フッ素樹脂はその優れた耐熱性や化学的安定性から、多くの産業で重宝されていますが、高い成形精度が求められる場面も多いです。そこで、成形過程で考慮すべき要因について知識を深めることが重要です。成形条件や材料の特性、さらには加工機械の設定まで、さまざまな要素が成形精度に影響を与えることを理解することで、より良い製品を生み出すための第一歩が踏み出せます。

この記事では、フッ素樹脂成形の精度に関連する主要な要因を詳しく探求し、それぞれの要素がどのように寸法公差に影響を及ぼすのかを解説します。あなたの製品開発や品質向上に役立つ情報が満載ですので、ぜひ最後までお付き合いください。

1. フッ素樹脂 成形精度と寸法公差の重要性

1-1. フッ素樹脂とは

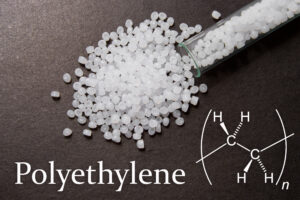

フッ素樹脂は、フッ素原子が炭素鎖に結びついた特殊なポリマーで、PTFE(ポリテトラフルオロエチレン)やPFA(ポリフルオロアルコキシエチレン)などが代表的です。これらは、耐熱性、耐薬品性、低摩擦など優れた特性を持っており、過酷な環境でも安定した性能を発揮します。主に機械部品や化学機器、電子機器などで利用されています。

1-2. フッ素樹脂の特性と利点

フッ素樹脂は以下の特性を持っており、これがさまざまな産業での利用を促進しています。

- 耐薬品性:ほぼすべての化学物質に対して高い耐性を持ち、過酷な化学環境でも使用可能です。

- 耐熱性:高温環境でも劣化せず、性能を維持することができます。

- 滑り性:非常に低い摩擦係数を持ち、滑りやすいため、摩耗や摩擦を抑える効果があります。

- 絶縁性:高い電気絶縁性を持ち、電子機器や電気機器にも使用されます。

これらの特性が、フッ素樹脂を選択する際の主な理由となります。

2. フッ素樹脂の温度変化による寸法変化

2-1. 温度変化の影響

フッ素樹脂は温度の変化に敏感で、特に高温や低温環境では物理的な特性に変化が生じることがあります。温度が上昇すると樹脂が膨張し、逆に温度が低下すると収縮する傾向があります。このような変化は、寸法精度に直接影響を与えるため、使用環境に合わせて適切な対策が必要です。

2-2. 寸法変化の原因

フッ素樹脂の寸法変化は主に以下の要因で発生します。

- 熱膨張:温度上昇に伴い、フッ素樹脂は膨張するため、製品の寸法が大きくなることがあります。

- 収縮:冷却時に収縮が起こることで、特に成形品において寸法が縮むことがあります。

- 樹脂の性質:フッ素樹脂は高分子材料であり、その分子構造の変化によっても寸法が変動します。

2-3. 解決策と対策

温度変化による寸法変化を最小限に抑えるためには、以下の対策が有効です。

- 適切な設計:温度変化を考慮した設計を行うことで、使用環境での寸法変化に耐えることができます。

- 適切な選定:特に温度が高い環境で使用する場合、耐熱性の高いフッ素樹脂を選択することが重要です。

- 熱処理:成形後に適切な熱処理を施すことで、寸法の安定性を向上させることが可能です。

3. フッ素樹脂 成形精度と寸法公差の基準

3-1. 成形精度の定義

成形精度とは、成形された製品の寸法や形状が設計値にどれだけ近いかを示す指標です。フッ素樹脂の成形においては、特に寸法の安定性が重要であり、これを保つためには精密な成形技術が求められます。

- 注型成形や押出成形などのプロセスにおいて、温度管理や圧力制御が成形精度を大きく左右します。

3-2. 寸法公差の具体的な基準

フッ素樹脂の寸法公差は、使用する樹脂の種類や成形方法、最終製品の用途に応じて異なります。一般的には以下の基準が用いられます。

- 精密公差:±0.05mm 〜 ±0.2mm

- 標準公差:±0.2mm 〜 ±0.5mm

- 粗公差:±0.5mm 〜 ±1.0mm

これらの公差範囲は、成形の目的や求められる精度に基づいて選定されます。

3-3. 樹脂加工における公差の目安

樹脂加工における公差の目安として、次の要素を考慮することが重要です。

- 成形方法の選択:注型成形や射出成形などの加工方法によって公差が変動します。

- 材料の特性:フッ素樹脂は特に収縮や膨張を伴いやすいため、材料の特性に応じた対策が必要です。

- 使用環境:温度変化や摩耗など、使用環境に基づいた寸法安定性が求められます。

これらを適切に考慮し、加工の精度を確保することが必要です。

4. PTFEの特性と利点

4-1. PTFEの基本特性

PTFE(ポリテトラフルオロエチレン)は、フッ素樹脂の一種で、非常に優れた物理的特性を持つ材料です。主な特性は以下の通りです:

- 耐熱性:高温に強く、260°C以上の温度で使用できます。

- 耐薬品性:ほぼすべての化学物質に対して耐性を示し、化学反応を受けにくい。

- 低摩擦係数:非常に滑らかな表面を持ち、摩擦が少ないため、摩耗が少なく、長寿命です。

- 絶縁性:電気絶縁性に優れ、高い電気的絶縁性能を誇ります。

PTFEはこれらの特性を生かして、さまざまな産業で活用されています。

4-2. PTFEの利点と用途

PTFEはその優れた特性により、以下の利点を提供し、多くの用途に適しています:

- 耐高温:高温環境での使用に最適で、過酷な温度条件下でもその性能を維持します。

- 化学的安定性:化学薬品に対して非常に強い耐性を持ち、腐食性物質や強酸・強アルカリにも耐性があります。

- 低摩擦性:摩擦係数が非常に低いため、摺動部品やベアリング、シールなどで使用されます。

- 加工の容易さ:他の高機能材料に比べて加工が比較的容易で、複雑な形状にも対応できます。

用途例としては、化学プラントの配管、電子機器の絶縁材、摩耗部品などが挙げられます。

5. 樹脂切削の精度向上方法

5-1. 切削条件の最適化

樹脂切削において精度を向上させるためには、以下の切削条件の最適化が重要です:

- 切削速度の調整:樹脂材料に適した切削速度を選定することで、摩耗を減らし、表面仕上げを向上させます。

- 切削深さと送り速度の調整:適切な送り速度と切削深さを選ぶことで、材料の変形や破損を避け、安定した加工が可能となります。

- 冷却方法の選定:適切な冷却液を使用することで、切削中の摩擦熱を抑制し、加工精度を保ちます。

これらの条件を適切に設定することで、精度の高い切削加工が可能になります。

5-2. 使用する工具の選定

樹脂切削に使用する工具の選定は、加工精度に直結する重要な要素です。以下の点に注意して選定を行うべきです:

- 素材の硬さ:樹脂に適した硬度を持つ工具を選ぶことで、切削抵抗を最小限に抑え、精度を高めます。

- 切れ味:鋭い刃を持つ工具を選ぶことで、切りくずの排出がスムーズになり、精度の良い仕上がりが得られます。

- 工具の形状:樹脂材料に合った切削角度や形状を選定することで、加工中の不必要な振動や摩擦を防ぎ、より高精度な仕上がりを実現します。

5-3. 加工技術の改善

樹脂切削の精度を向上させるためには、加工技術の改善も重要です。以下の方法が効果的です:

- 振動の抑制:切削中の振動を最小限に抑えるために、機械や工具の剛性を高めるとともに、適切な振動減衰対策を施します。

- 最適な加工順序:切削時の工具負荷を分散させるために、加工順序を最適化し、材料に負担をかけないようにします。

- 微細加工技術の導入:微細加工技術を使用することで、より精度の高い加工が可能となり、寸法公差を厳格に管理できます。

これらの技術的改善を行うことで、樹脂切削の精度が向上し、品質の高い製品を製造することができます。

まとめ

フッ素樹脂成形の精度を左右する要因には、温度管理、圧力、成形速度、金型設計、材料特性が挙げられます。適切な温度と圧力を維持することで、均一な成形が可能になり、金型の精度も重要です。また、使用するフッ素樹脂の特性を理解し、最適な条件を設定することが、精度向上に寄与します。