最近、写真製版や半導体製造などの分野で使われるフォトマスクには様々な種類があります。その中でも、フィルムマスク、エマルジョンガラスマスク、クロムガラスマスクはよく知られています。これらのマスクはそれぞれ独自の特性と利点を持っており、どれを選ぶべきかについて知識を深めることは重要です。本記事では、それぞれのフォトマスクの比較に焦点を当て、その特性や用途について詳しく解説していきます。さまざまな種類の中から最適なフォトマスクを選択する際の参考にしてください。

フォトマスクとは

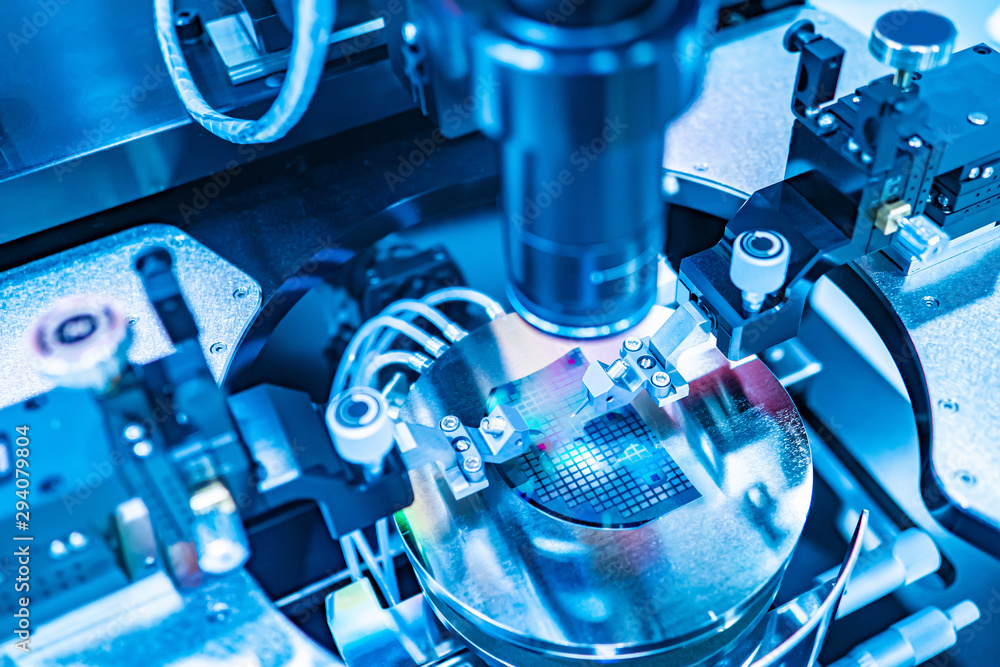

フォトマスクは、半導体製造プロセスにおいて重要な役割を果たすマスクパターンを形成した基板であり、光を利用したリソグラフィ技術に欠かせない要素です。

フォトマスクの基本概要

フォトマスクは、ガラスや石英基板の表面に金属薄膜や感光材料を用いて微細なパターンを形成したものです。このパターンは、半導体ウェハー上に回路を転写するために使用されます。通常、フォトマスクにはクロム膜が使用され、露光装置によってウェハーへ転写されます。

フォトマスクの役割と重要性

フォトマスクは、以下の点で半導体製造において極めて重要です。

- 微細パターンの形成 半導体回路は極めて微細なパターンで構成されており、高精度なフォトマスクが必要です。これにより、トランジスタや配線などの機能が正確に形成されます。

- 大量生産の基盤 一度設計されたフォトマスクを使用することで、同じパターンの半導体チップを大量に製造できます。これは、コスト削減と製造効率の向上に貢献します。

- 技術革新と高集積化の促進 近年、半導体の微細化が進んでおり、EUV(極端紫外線)リソグラフィなどの新技術に適応したフォトマスクが開発されています。これにより、より高性能な半導体チップの製造が可能になっています。

半導体製造におけるフォトマスクの使用

フォトマスクは、半導体製造工程のリソグラフィ工程で使用されます。この工程では、以下のようなプロセスが行われます。

- レジスト塗布 ウェハー表面に感光性のレジスト(フォトレジスト)を均一に塗布します。

- 露光 フォトマスクを通して紫外線を照射し、レジストの一部を硬化または分解させます。

- 現像 露光後、不要なレジストを除去し、マスクパターンがウェハー上に転写されます。

- エッチング 転写されたパターンを基に、基板表面の不要な部分をエッチングし、回路を形成します。

- レジスト除去 不要になったレジストを除去し、次の工程に進みます。

フォトマスクの品質が半導体の性能を左右するため、高精度な製造技術と管理が求められます。特に、ナノスケールでの微細加工技術の発展とともに、フォトマスクの精度も向上し続けています。

フォトマスクの種類と特徴

フォトマスクには、使用される材料や製造方法によっていくつかの種類があり、それぞれ異なる特性を持つ。代表的なフォトマスクには、フィルムマスク、エマルジョンガラスマスク、クロムガラスマスクがある。

フィルムマスク

フィルムマスクは、ポリエステルなどのプラスチックフィルムに感光性材料を用いてパターンを形成する。低コストで製造が可能であり、軽量で取り扱いやすいのが特徴。ただし、寸法安定性や耐久性に劣るため、高精度が求められる用途には適さない。

主な用途

- 試作レベルのパターン形成

- プリント基板(PCB)の簡易マスク

- 精度がそれほど求められない製造工程

エマルジョンガラスマスク

エマルジョンガラスマスクは、ガラス基板の表面に感光性エマルジョン(銀塩乳剤)を塗布し、パターンを形成する。高解像度のパターン形成が可能であり、一定の耐久性を持つ。しかし、エマルジョン層が傷つきやすく、耐久性には注意が必要。

主な用途

- 高精度な印刷回路基板(PCB)製造

- 中程度の精度を要求されるフォトリソグラフィ工程

- 精細なパターンを要する用途

クロムガラスマスク

クロムガラスマスクは、石英またはソーダライムガラス基板にクロム膜を成膜し、パターンを形成する。高い寸法安定性と耐久性を持ち、半導体製造において最も一般的に使用される。コストは高いが、高解像度が求められる用途に最適。

主な用途

- 半導体デバイスのフォトリソグラフィ工程

- 液晶ディスプレイ(LCD)やMEMS製造

- 高解像度が必要な微細加工技術

フォトマスクの選択は、用途や必要な精度、コストなどを考慮して決定される。特に、微細な回路パターンを必要とする半導体製造では、クロムガラスマスクが標準的に使用される。

フォトマスクの製造工程

フォトマスクは、半導体製造のリソグラフィ工程で使用される重要な要素であり、高精度なパターンを形成するために厳密なプロセスを経て製造される。フォトマスクの製造工程には、複数のステップが含まれており、それぞれの材料と技術が重要な役割を果たす。

フォトマスク製造のプロセス概要

フォトマスクの製造は、大きく分けて以下のプロセスで構成される。

- 基板の準備

- クロム膜の成膜

- レジストの塗布

- 電子ビーム描画(またはレーザー描画)

- 現像

- エッチング

- レジスト除去(ストリップ)

- 検査と品質管理

フォトマスク製造における材料の役割

フォトマスクの製造には、以下のような材料が使用される。

- 基板材料:主に石英ガラスまたはソーダライムガラスが使用される。石英ガラスは熱膨張が小さく、寸法安定性が高いため、高精度な半導体製造に適している。

- クロム膜:パターン形成のための遮光層として使用される。電子ビームやレーザーでの描画後にエッチングされ、透過部分と遮光部分を形成する。

- レジスト(感光材):光や電子ビームに反応して化学変化を起こし、パターン形成を可能にする材料。

- エッチング液・ガス:クロム膜を選択的に除去するために使用される。ウェットエッチングまたはドライエッチングが用いられる。

製造工程の各ステップ

1. 基板の準備

高純度の石英ガラスやソーダライムガラスを洗浄し、表面の異物や汚れを取り除く。表面の平坦性を確保するため、特殊な研磨処理が施される。

2. クロム膜の成膜

スパッタリング技術を用いて、ガラス基板上に均一なクロム膜を成膜する。このクロム膜が後に遮光パターンを形成する部分となる。

3. レジストの塗布

フォトレジスト(感光性ポリマー)を基板上に均一に塗布し、パターンの形成準備を行う。スピンコーティングが一般的に用いられる。

4. 電子ビーム描画(またはレーザー描画)

電子ビームリソグラフィ(EBL)またはレーザーリソグラフィを用いて、フォトマスク上に微細なパターンを形成する。

5. 現像

描画された部分のレジストを現像液で除去し、クロム層が露出する部分と保護される部分を分離する。

6. エッチング

露出したクロム膜をエッチング処理し、不要なクロムを除去する。ウェットエッチングとドライエッチングの方法があるが、微細加工にはドライエッチングが用いられることが多い。

7. レジスト除去(ストリップ)

不要になったレジストを剥がし、純粋なクロムパターンのみが残るようにする。

8. 検査と品質管理

完成したフォトマスクを高解像度の光学顕微鏡や電子顕微鏡で検査し、パターンの精度や欠陥を確認する。さらに、透過率や寸法精度の測定が行われる。

フォトマスクの品質は、半導体製造全体の歩留まりや性能に直結するため、極めて厳密な管理が求められる。特に、最新の極端紫外線(EUV)リソグラフィ用のフォトマスクでは、より高い精度と清浄度が必要とされる。

まとめ

フォトマスクにはフィルムマスク、エマルジョンガラスマスク、クロムガラスマスクの種類があります。これらのマスクはそれぞれ異なる特性を持ち、用途によって使い分けることが重要です。フォトリソグラフィにおいては、マスクの性能がプロセスの品質に直接影響を及ぼします。そのため、適切な種類のマスクを選ぶことが必要不可欠です。各マスクの特性を比較し、使用する際の留意点を理解することで、フォトマスクの選択に役立つでしょう。