PTFE材料の可能性を広げる方法について興味を持っていますか?

「押出成形技術」を活用することで、PTFE材料の特性を最大限に引き出し、多彩な応用が可能となります。

PTFEはその低摩擦性や化学的安定性などの特性から、さまざまな産業分野で重宝されています。押出成形技術を駆使することで、この素材のさらなる可能性を探求し、新たな展開を見据えることができます。

本記事では、PTFE材料の押出成形技術に焦点を当て、その解説や応用方法について詳しく紹介していきます。あなたもPTFEの可能性を広げるための情報を手に入れ、新たな展開に挑戦してみてはいかがでしょうか。

PTFEとPFAの基本

PTFEとは – 特性と概要

PTFE(ポリテトラフルオロエチレン)は、非常に優れた特性を持つポリマーであり、熱や化学薬品に強いことで知られています。押出成形技術は、このPTFEを使った製品を作る際に重要な役割を果たします。

PTFEは低摩擦性、耐候性、非粘着性などの特性を持ち、さまざまな産業分野で幅広く活用されています。例えば、食品業界では調理器具のコーティングやシールパッキン、自動車業界では軸受やシール部品、医療機器業界ではバルブやチューブなどに使用されています。

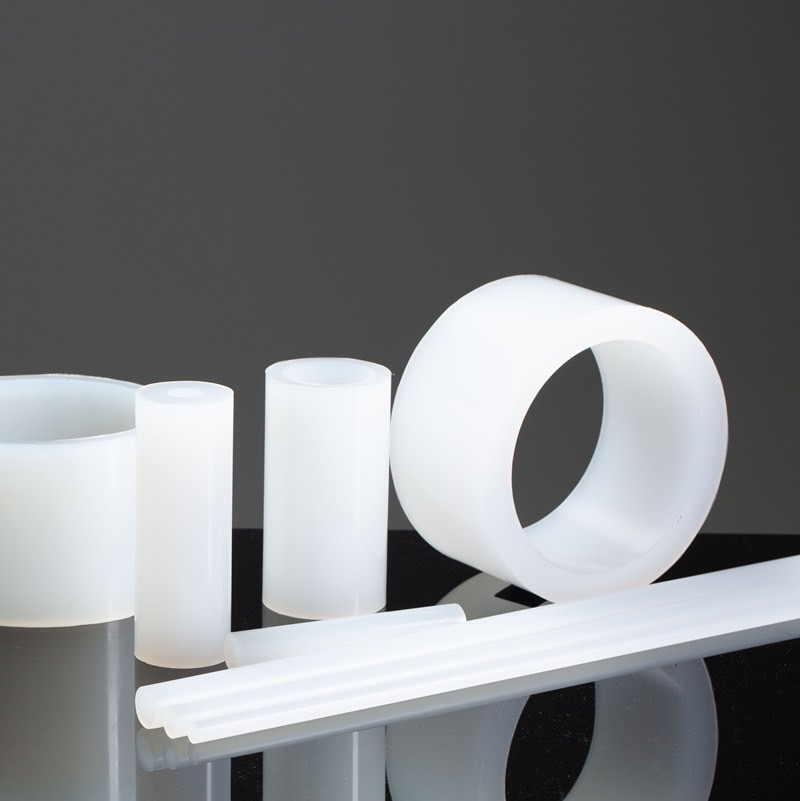

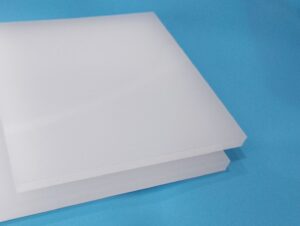

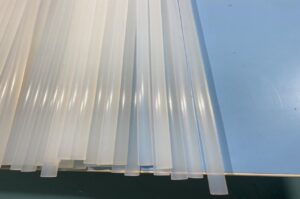

押出成形技術を活用することで、PTFEはチューブやフィルム、シートなどさまざまな形状に加工されます。この技術は、高い精度と品質を保ちながら効率的に製品を生産することが可能です。そのため、PTFE製品の製造において欠かせない方法と言えます。

PFAとの比較 – 違いと選択基準

PTFE材料は、その特性からさまざまな産業で幅広く活用されています。押出成形技術は、このPTFE材料の可能性をさらに広げる重要な技術です。例えば、PTFEの押出成形によって作られたチューブは、化学業界や医療分野などで使用されています。

押出成形技術は、熱や圧力を加えることで、PTFEを均一な形状に成形することができます。この技術によって、高精度で複雑な形状の製品が製造されるため、さまざまな産業で重宝されています。

例えば、自動車産業では、PTFEの押出成形製品が車両のエンジン部品やシールパーツとして利用されています。また、電子機器産業でもPTFEチューブが電気絶縁部品として使われています。

PTFE材料の押出成形技術は、その特性を活かした様々な製品を生み出し、産業界に革新をもたらしています。

PTFEとPFAの共通点と相違点

PTFE(ポリテトラフルオロエチレン)とPFA(パーフルオロアルコキシアルキレン)は、両方ともフッ素樹脂として知られています。共通点としては、どちらも高い耐熱性や耐薬品性を持っていますが、PFAはPTFEよりも圧延が容易であり、成形性に優れています。例えば、PTFEは樹脂の中でも最も低い摩擦係数を持ち、非粘着性に優れています。これにより、調理用具や工業用途で広く使用されています。一方、PFAは耐熱性や化学耐性に加え、耐摩耗性や機械的強度も高いため、配管やポンプ部品などに適しています。このように、PTFEとPFAはそれぞれの特性を活かして幅広い用途で活躍しています。

フッ素樹脂の成形方法

PTFE 押出成形のプロセス

PTFEは広い用途で利用される優れた材料です。押出成形技術は、このPTFE材料の可能性をさらに広げる重要な方法です。押出成形は、高温で加熱されたPTFE樹脂を特殊な成形機械を通して押し出すことによって製品を作るプロセスです。

この技術の応用は多岐にわたり、例えば非粘着性が要求される部品や耐熱性が必要な部品などに幅広く使われています。さらに、医療機器や航空宇宙産業などの分野でも重要な役割を果たしています。

押出成形技術によって生み出される製品は高い品質と性能を誇り、その信頼性は多くの業界で求められています。このように、PTFEの押出成形は現代の産業において重要な技術であり、その可能性は今後さらに広がることが期待されています。

他のフッ素樹脂成形技術との比較

PTFE(ポリテトラフルオロエチレン)材料は、その耐熱性や耐薬品性などの特性からさまざまな産業分野で重要な役割を果たしています。中でも、押出成形技術は、PTFE材料の可能性を広げるための重要な手法の一つです。

PTFE材料は高温に耐える性質があり、非粘着性も備えているため、調理器具や工業部品などに広く使われています。押出成形技術は、このPTFE材料を継続的に加工する際に効果的な方法です。例えば、細いチューブやフィルムなど、複雑な形状も作ることができます。

他のフッ素樹脂成形技術と比較して、PTFEの押出成形は高い精度と均一性を持ち、製品の品質向上に貢献します。さらに、原料の無駄も少なく、効率的な生産が可能です。これにより、さまざまな産業分野での応用が広がり、PTFE材料の可能性がさらに拡大するでしょう。

成形方法による材料特性の変化

PTFE材料の可能性は押出成形技術によってさらに広がります。PTFEは耐熱性や耐薬品性に優れた特性を持つ素材ですが、その成形方法によってその特性が変化します。例えば、押出成形技術を使用することで、PTFE製品の密度や耐摩耗性を向上させることが可能です。さらに、押出成形によって複雑な形状の製品も容易に作成できます。たとえば、PTFE製のチューブやシート、パイプ、フィルムなどが押出成形技術を活用して製造されています。押出成形技術は、材料特性を最大限に活かし、様々な製品を生産する際に重要な役割を果たしています。PTFE材料の押出成形技術は、さまざまな産業分野で幅広く応用され、その可能性を広げています。

押出成形技術によるPTFE製品

押出成形によるPTFEの製品例

PTFE(ポリテトラフルオロエチレン)は、高い耐熱性や非粘着性を持つ特殊な素材です。この特性を活かすために押出成形技術が用いられます。例えば、PTFEを使用したパイプやチューブは化学工業や医療機器業界で広く利用されています。その理由は、高い耐薬品性や高温に耐える性質があるからです。

さらに、自動車業界ではPTFE製のシールやパッキンがエンジン部品に使用され、高い潤滑性を発揮しています。これにより、エンジンの性能向上や効率的な動作が実現されています。

押出成形技術によるPTFE製品の応用は多岐にわたりますが、高い品質と耐久性を求める産業分野で重要な役割を果たしています。これからもさまざまな分野でPTFEの可能性が広がることが期待されています。

押出成形技術の利点と制約

PTFE(ポリテトラフルオロエチレン)材料は、その耐熱性や化学的安定性などの優れた特性からさまざまな産業分野で利用されています。この優れた特性を活かすために、押出成形技術が注目されています。押出成形技術は、加熱した材料をダイスから押し出し成形する方法であり、複雑な形状や細かい部品も製造できるため、幅広い用途に対応できます。

押出成形技術の利点は、精密な製品製造が可能であり、製品の均一性や品質を確保しやすい点です。例えば、自動車部品や航空機部品などの高性能部品の製造に活用されています。一方で、押出成形には設備や工程の制約があるため、大量生産には向いていますが、少量多品種の生産には適していません。

これらの利点と制約を踏まえて、PTFE材料の押出成形技術は今後さらなる発展が期待されています。その可能性を探るために、産業界や研究機関でのさらなる研究開発が重要となります。

製品の品質と性能に及ぼす影響

PTFE(ポリテトラフルオロエチレン)は、耐熱性、耐薬品性、低摩擦性などの特性を持つ素材で、さまざまな産業分野で広く使用されています。その中でも、押出成形技術はPTFE材料の可能性を広げる重要な技術です。押出成形は、原料を溶かして加熱した成形機から押し出すことで、複雑な形状の製品を生産することができます。

例えば、自動車産業では、PTFEを押出成形してシール部品や軸受などに活用されています。また、食品産業では、非粘着性のため調理器具や包装材などに利用されています。さらに、医療分野では生体親和性が高いため、人工血管や人工心臓弁などにも応用が広がっています。

押出成形技術の進化により、PTFE製品の品質と性能が向上し、さまざまな産業での活用が期待されています。PTFEの特性を生かした製品開発や新たな応用がこれからも加速していくことでしょう。

フッ素樹脂の高機能化

高機能化のための材料改良

PTFE材料の押出成形技術は、高機能化を実現する可能性を広げています。PTFEは非常に優れた特性を持つ素材であり、その特性を最大限に引き出すためには、適切な成形技術が不可欠です。

まず、PTFE材料は耐熱性、耐薬品性、低摩擦性などの特性を持っています。この特性を活かすために、押出成形技術が使われています。例えば、PTFEを押出成形して作られるテフロン製品は、調理器具や化学プラントの部品など、さまざまな分野で活躍しています。

押出成形技術により、複雑な形状も簡単に作ることができます。これによって、高機能化した製品を効率的に生産することが可能となります。また、押出成形技術はコスト効率も高く、大量生産にも向いています。

このように、PTFE材料の押出成形技術は、さまざまな産業分野での活用の可能性を広げています。高機能な製品を効率よく生産し、市場競争力を強化するために、押出成形技術の進化が今後も期待されています。

高機能化による新しい特性の開発

PTFE材料は、その高い機能性と耐久性からさまざまな産業で重要な役割を果たしています。押出成形技術を活用することで、さらなる可能性が広がっています。例えば、医療機器や自動車部品などの分野で、PTFE材料を使った製品が求められています。その理由は、PTFEが化学的に安定していて耐熱性や耐摩耗性に優れているためです。

押出成形とは、材料を加熱し、シリンダーから押し出す方法です。この技術を用いることで、細かい形状や複雑な構造も作りやすくなります。例えば、PTFEチューブやシーリング部品がありますが、これらは押出成形技術を活用しています。

PTFE材料の押出成形技術は、産業界で革新的な製品開発や効率的な製造を可能にします。これからもさらなる進化が期待される分野です。

高機能フッ素樹脂の市場と未来

PTFE材料は、その優れた特性からさまざまな産業で幅広く活用されています。その中でも押出成形技術は、PTFE材料の可能性をさらに広げる鍵となっています。PTFEは非常に滑らかで耐熱性に優れ、化学的にも安定しているため、食品加工業や自動車産業などで重要な役割を果たしています。

押出成形技術は、PTFE材料を押出機を通して加熱・加圧して形成する方法であり、複雑な形状や細かな部品も効率的に生産することができます。例えば、自動車のシーリング部品や工業機械の耐熱パーツなど、幅広い製品に応用されています。

この技術の進化により、PTFE材料の市場はさらなる成長が期待されています。押出成形技術を活用することで、より高機能で多様な製品が開発され、産業界全体に革新をもたらす可能性があります。PTFE材料と押出成形技術の組み合わせは、未来の産業発展に大きな影響を与えることでしょう。

フッ素樹脂の成形加工と応用製品

成形加工が可能なフッ素樹脂製品

PTFE(ポリテトラフルオロエチレン)材料は、様々な産業分野で幅広い用途を持つ革新的な素材です。その中でも、押出成形技術は、PTFE材料の可能性をさらに拡大させる重要な技術です。PTFE材料は耐熱性、耐薬品性、低摩擦性などの特性を持ち、押出成形技術を用いることで、細かな部品から大型部品まで幅広い製品を製造することが可能です。

例えば、自動車産業では、PTFEを押出成形して作られるシールや軸受などの部品が採用されています。また、食品産業では、非粘着性や耐薬品性が求められるため、調理器具や食品加工機器にも広く使用されています。

押出成形技術によって生み出されるPTFE製品は、その特性からさまざまな産業で重要な役割を果たしています。今後もさらなる技術革新が進み、PTFE材料の可能性が拡がることが期待されています。

PTFE押出成形技術を活用した産業分野

PTFE材料はその特性からさまざまな産業分野で活用されています。押出成形技術は、この素材の可能性をさらに広げる重要な要素です。例えば、自動車業界では、PTFEの低摩擦性や耐熱性を活かし、車両部品の製造に使用されています。また、医療分野では、PTFEの生体適合性が注目され、人工血管や手術用具などに応用されています。

さらに、航空宇宙産業やエネルギー分野などでも、PTFE押出成形技術は重要な役割を果たしています。この技術は、複雑な形状や高精度を要求される部品の製造において有益であり、製品の性能向上や耐久性の向上に貢献しています。

PTFE押出成形技術の進化により、さまざまな産業分野で新たな可能性が広がっていることは間違いありません。

押出成形技術による製品の応用事例

PTFE材料の押出成形技術は、幅広い製品への応用が可能です。例えば、自動車業界では、摩擦の少ない特性を活かしてエンジンの部品やシールに使用されています。また、医療機器業界では、生体親和性が高く潤滑性に優れた特性から、人工関節やカテーテルなどの製品に利用されています。更に、食品業界でも、耐熱性や非粘着性が求められるため、調理器具や食品加工機器に幅広く採用されています。

PTFE材料は化学的に安定性が高く、耐熱性や電気絶縁性に優れています。そのため、さまざまな産業分野で使用される優れた性質を持っています。押出成形技術を活用することで、PTFE製品はさらに多彩な製品や分野で活躍する可能性があります。PTFE材料の可能性を広げるために、押出成形技術の進化が今後も期待されています。

押出成形技術の将来展望

技術革新と市場の動向

PTFE材料は、その特性から多くの産業で幅広く活用されています。その中でも押出成形技術は、PTFEの可能性をさらに広げる重要な要素です。PTFEは耐熱性、耐摩耗性、非粘着性などの特徴を持ち、押出成形技術を用いることでさまざまな製品に応用が可能です。

この技術は、例えば配管、シール、ガスケットなどの製造に利用されています。さらに自動車産業や航空宇宙産業などでも、PTFEの押出成形製品が重要な役割を果たしています。

押出成形技術を活用することで、高品質な製品を効率的に生産することが可能となり、産業全体の発展に貢献しています。これからもPTFE材料の押出成形技術は、さらなる進化と革新が期待されています。

環境との調和を考えたPTFE材料の開発

PTFE材料は、その特性からさまざまな分野で活躍しています。しかし、その製造方法や加工技術も大切なポイントです。押出成形技術は、PTFE材料の可能性を広げる一つの手段です。例えば、複雑な形状を持つ部品やチューブなどを効率よく製造することができます。この技術は、自動車産業や医療機器産業などで幅広く活用されています。

押出成形技術を使うことで、高精度で耐熱性に優れた部品を製造できるため、需要が拡大しています。また、環境に配慮した製造法としても注目を集めています。例えば、エネルギー効率の向上や廃棄物の削減などが挙げられます。

このように、PTFE材料の押出成形技術は、持続可能な開発を目指す産業において重要な役割を果たしています。今後もさらなる技術革新が期待されています。

PTFE材料の可能性を広げる!押出成形技術の解説と応用

PTFE材料は、その優れた特性からさまざまな産業で重要な役割を果たしています。しかし、従来の成形技術では生じる課題も存在します。そこで、押出成形技術が注目されています。

押出成形技術は、高温で均一に加工することができ、複雑な形状や細部にも対応可能です。例えば、自動車部品や航空機部品、産業機器など、さまざまな分野での応用が期待されています。

この技術の利点は、高い効率性と品質の一貫性にあります。また、生産プロセスの省力化や材料の無駄削減も可能となります。押出成形技術を駆使することで、PTFE材料の可能性がさらに広がることが期待されます。

まとめ

PTFE材料を活用する際に重要な技術の1つが押出成形です。この技術を使用することで、PTFE材料を複雑な形状に加工することが可能となります。押出成形は、PTFE材料の特性を最大限に活かすことができる手法の1つであり、様々な産業で幅広く活用されています。PTFE材料の押出成形によって、耐熱性、耐摩耗性、非粘着性などの特性を持つ部品や製品が製造されています。専門知識と高度な技術が必要とされる押出成形技術を活用することで、PTFE材料の可能性をさらに広げることができます。