PTFE圧縮成形、そのメリットとデメリットについてご存知ですか? 応用範囲の広さや耐熱性など、PTFEは様々な産業で重要な素材として使用されています。本記事では、PTFE圧縮成形の方法や特性、そしてその際に考慮すべきメリットとデメリットについて、詳しく解説していきます。製品開発や製造業に携わる方々や素材に興味がある方々にとって、PTFE圧縮成形の理解は重要です。あなたの知識をさらに広げるために、この記事を参考にしてみてください。

テフロン(PTFE)の基本

PTFE圧縮成形のメリットとデメリットを徹底比較

PTFE(ポリテトラフルオロエチレン)は、非常に滑らかで化学的に安定した素材であり、さまざまな産業で幅広く使用されています。この素材を加工する方法の1つが圧縮成形です。

圧縮成形のメリットの1つは、高い精度で複雑な形状を作ることができることです。例えば、高精度のシーリング部品や薬品装置などに適しています。また、圧縮成形は比較的コストが低く、大量生産に適しています。

一方、圧縮成形のデメリットは、素材の流動性が低いため、細かいディテールを再現するのが難しいことです。また、成形時に均一な密度を保つことが課題となることもあります。

要するに、PTFE圧縮成形は精密な形状が求められる製品に適していますが、細かいディテールが重要な場合は他の加工方法を検討する必要があります。

PTFEの性質と特徴

PTFE(ポリテトラフルオロエチレン)は、非常に滑らかで耐久性に優れた素材です。この特性から、様々な産業分野で広く使用されています。PTFE圧縮成形は、この特性を活かした加工方法の一つです。

[圧縮成形のメリット]

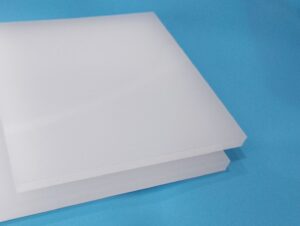

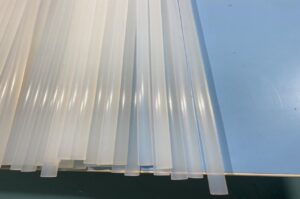

PTFE圧縮成形の主なメリットは、高い寸法安定性と均一な密度を実現できることです。また、複雑な形状にも柔軟に対応できる点も大きな利点です。例えば、薄い板状の製品や特殊な形状の部品など、多岐にわたる用途に適しています。

[デメリット]

一方で、PTFE圧縮成形の欠点として挙げられるのは、原料コストが比較的高いことです。加工工程も熟練を要するため、生産コストが他の加工方法に比べて高くなる場合があります。そのため、大量生産には向いていない場合もあります。

PTFE圧縮成形は、その特性を活かした優れた加工方法であるが、原料コストや加工工程の熟練度などを考慮すると、使用する場面を適切に選ぶことが重要です。

PTFEのメリット

PTFEの圧縮成形は、さまざまな利点があります。まず、高い耐熱性を持つため、高温環境において安定した性能を発揮します。例えば、自動車部品や機械部品などの産業部品に広く使用されています。次に、耐薬品性が高いため、化学工業や医療機器などの分野でも重宝されています。さらに、摩擦係数が低い特性を持つため、スムーズな動きが求められる機械部品や軸受などに適しています。

一方、圧縮成形には注意すべきデメリットもあります。例えば、比較的高い製造コストがかかることが挙げられます。また、形状によっては成形が難しい場合もあり、製品の設計段階で慎重に検討する必要があります。

このように、PTFEの圧縮成形には利点とデメリットがありますが、その特性を理解し適切に活用することで、さまざまな産業分野で幅広く活躍する素材として注目されています。

PTFEのデメリット

PTFE圧縮成形は、様々なメリットとデメリットがあります。まず、メリットとしては、高い耐熱性や化学耐性を持ち、非粘着性があることが挙げられます。これにより、食品業界や医療機器などの分野で広く使用されています。

一方、デメリットとしては、加工が難しく、高コストであることがあります。PTFEは非常に滑りが良いため、加工する際に特別な処理が必要となり、一般的な成形加工よりも手間がかかります。さらに、その高い耐熱性や非粘着性ゆえに、接着剤や塗料が効かず、加工が難しくなることもあります。

このように、PTFE圧縮成形には優れた特性がありますが、加工の難しさやコスト面などのデメリットも考慮する必要があります。そのため、使用する用途や環境に応じて、適切な材料選定が求められます。

PTFE圧縮成形の概要

圧縮成形とは

PTFE圧縮成形とは、ポリテトラフルオロエチレンという高性能プラスチックを特定の形状に加工する製造方法のことです。この製法には、特有のメリットとデメリットがあります。メリットの一つは、高い耐熱性や耐薬品性を持つPTFEの特性を活かした製品を製造できることです。例えば、非粘着性が求められる調理器具や軸受けなどの部品が挙げられます。

一方で、デメリットとしては、成形工程において高温高圧を要するため、製造設備のコストが高くなることが挙げられます。また、形状によっては製品寸法のばらつきや歪みが生じることもあります。これらの要因を考慮すると、PTFE圧縮成形は特定の用途に適した製造手法であると言えます。

PTFE圧縮成形のプロセス

PTFE圧縮成形は、ポリテトラフルオロエチレン(PTFE)を成形する方法の一つです。この方法には、さまざまなメリットとデメリットがあります。

まず、メリットの一つは高い耐熱性や化学耐性を持つ製品を作ることができることです。例えば、自動車の部品や工業製品など、厳しい環境下でも優れた性能を発揮します。さらに、精密な形状や寸法を実現することも可能です。

一方、デメリットとしては、製造過程が複雑でコストがかかることが挙げられます。加熱や冷却に時間がかかり、慎重な制御が必要となります。また、原料の廃棄物や環境への影響にも注意が必要です。

総合すると、PTFE圧縮成形は高性能な製品を生産するための有力な方法ですが、適切な管理とコストには注意が必要です。

圧縮成形によるPTFE製品の例

PTFE(ポリテトラフルオロエチレン)製品の製造方法として、圧縮成形が広く使われています。圧縮成形のメリットとデメリットを比較してみましょう。

まず、圧縮成形のメリットは、製品の密度や硬度が均一になることです。この方法で作られたPTFE製品は耐久性が高く、化学的に安定しています。さらに、複雑な形状や細部まで正確に再現することが可能です。例えば、弁やシールなどの精密部品に適しています。

一方、圧縮成形のデメリットは、製品の寸法がやや不安定になることが挙げられます。また、製造工程が多く、労力と時間がかかることも欠点です。

要するに、圧縮成形は高品質なPTFE製品を製造する際に有効ですが、製造コストや時間がかかるというデメリットもあります。

PTFE圧縮成形のメリットとデメリット

PTFE圧縮成形のメリット

PTFE圧縮成形のメリットは多岐にわたります。まず第一に、この製造プロセスにはコスト効率が高いという利点があります。素材の無駄を最小限に抑え、高い品質の製品を効率的に生産することが可能です。さらに、PTFEの圧縮成形は複雑な形状や細部まで正確に再現することができます。これにより、製品の設計の自由度が高まり、さまざまな用途に適した製品を生み出すことができます。

一方、デメリットとしては、圧縮成形には製品の寸法安定性に課題があることが挙げられます。加熱による収縮や冷却による膨張など、製品が変形する可能性があるため、注意が必要です。また、製品の表面に微細な模様や凹凸ができることもあります。

こうしたメリットとデメリットを総合的に考えると、PTFE圧縮成形は確かな利点がある一方で、適切な管理と品質管理が欠かせない製造プロセスであると言えます。

PTFE圧縮成形のメリットとデメリットを徹底比較

PTFE圧縮成形は、様々な利点と欠点を持っています。まず、そのメリットを見ていきましょう。PTFE圧縮成形は、耐熱性や耐薬品性に優れており、化学工業や医療機器などの分野で広く使用されています。このような特性により、高い品質と信頼性を提供することができます。

一方、PTFE圧縮成形のデメリットも考える必要があります。例えば、成形過程が複雑であり、製造コストが高いことが挙げられます。また、加工精度や形状の制限もあるため、一部の用途には適していない場合もあります。

このように、PTFE圧縮成形には優れた特性と改善の余地がある点があります。適切な用途において活用することで、効果的に利用することができます。

PTFE圧縮成形のメリットとデメリットを徹底比較

PTFE圧縮成形は、製品の製造において様々な利点をもたらします。まず、この方法は高い精度で複雑な形状を作ることができるため、製品の品質が向上します。また、耐熱性や化学耐性に優れているため、幅広い産業で利用されています。

一方で、PTFE圧縮成形にはいくつかの欠点も存在します。成形には専用の設備や技術が必要であり、投資コストが高くなる場合があります。また、製品のサイズによっては一度に大量生産することが難しいことも課題となります。

このように、PTFE圧縮成形のメリットとデメリットをバランスよく考えることが重要です。製品の要件や製造プロセスに合わせて最適な方法を選択することが、効率的な製造と品質向上につながります。

PFAとPTFEの比較

PFAとは

PTFE(ポリテトラフルオロエチレン)の圧縮成形は、様々なメリットとデメリットを持っています。まず、メリットとしては、高い耐熱性や耐薬品性を備え、非常に滑りやすい特性を持つことが挙げられます。これにより、摩擦が少なく、化学薬品にも強いため、幅広い産業で利用されています。

一方、デメリットとしては、加工が難しく、コストが高いという点があります。PTFEは非常に硬い素材であり、加工には専用の設備や技術が必要となるため、製造コストが高くなることが難点と言えます。また、一部の用途では他の素材が適している場合もあります。

以上のように、PTFE圧縮成形には様々な利点と欠点がありますが、その特性を理解し、適切な用途に活用することで、さまざまな産業で重要な役割を果たしています。

PTFE圧縮成形のメリットとデメリットを徹底比較

PTFE圧縮成形は、様々な利点と欠点を持っています。まず、圧縮成形は比較的簡単な製造プロセスを通じて高い精度を実現することができます。このため、製品の寸法が重要な場合に適しています。また、材料の無駄を最小限に抑えることができるのも大きな利点です。

一方、圧縮成形の欠点としては、製品の形状が比較的単純である必要があり、複雑な形状を持つ製品には向いていないことが挙げられます。また、成形時に一定の圧力と温度管理が必要となるため、設備投資や製造コストが高くなることも考慮しなければなりません。

要するに、PTFE圧縮成形は高い精度と効率性を求める場合には有用ですが、製品の形状や製造コストなどを考慮する必要があることを念頭に置いておくことが大切です。

それぞれの成形方法

[heading]=PTFE圧縮成形のメリットとデメリットを徹底比較

[text]=PTFE(ポリテトラフルオロエチレン)製品の製造には、様々な成形方法があります。その中でも、PTFE圧縮成形は一般的な方法の一つです。この方法には、独自のメリットとデメリットがあります。

圧縮成形のメリットの一つは、比較的低コストで大量生産が可能なことです。例えば、複雑な形状の製品も精密に製造することができます。また、耐熱性や耐薬品性に優れた製品を製造するのに適しています。

一方、圧縮成形のデメリットの一つは、製品の表面に凹凸や気泡が発生しやすいことです。これにより、製品の外観や寸法精度に影響を与える可能性があります。また、複雑な形状の製品を一度に製造することが難しい場合もあります。

それぞれの成形方法には特性があり、製品の用途や要件に合わせて最適な方法を選択することが重要です。PTFE圧縮成形は、その特性を活かして様々な製品を製造する際に有用な方法と言えます。

PFAとPTFEの用途別選択

PTFE圧縮成形のメリットとデメリットを徹底比較

PTFE圧縮成形は、さまざまな産業で広く使用される素材加工方法です。この方法のメリットの一つは、高い耐熱性を持つことです。例えば、高温で使用される機械部品や調理器具などに適しています。さらに、化学的に安定しているため、薬品や溶剤にも強く、耐候性もあります。

一方で、PTFE圧縮成形にはデメリットもあります。例えば、加工が難しく、高度な技術が必要なことが挙げられます。また、成形時に材料の収縮率が高いため、寸法の精度が求められます。

このように、PTFE圧縮成形には優れた特性がありますが、適切な技術と注意が必要です。産業のニーズや製品の要件に合わせて利用することが重要です。

PTFEの応用

PTFEの一般的な用途

PTFE圧縮成形は、さまざまな産業で幅広く利用されています。そのメリットとして、高い耐熱性と化学耐性を持つことが挙げられます。たとえば、自動車業界ではPTFE圧縮成形製品がエンジン部品やシール部品として使われています。耐摩耗性や電気絶縁性も優れているため、電機業界や建設業界でも広く採用されています。

一方で、PTFE圧縮成形のデメリットとしては、加工が困難であることがあります。PTFEは高い粘着性を持ち、成形時には特別な技術と設備が必要となります。そのため製造コストが高く、製品価格も高額になりがちです。

結論として、PTFE圧縮成形は優れた特性を持つ素材ですが、加工の難しさや高コストというデメリットも考慮する必要があります。産業ごとに適した利用方法を検討することが重要です。

PTFEを使用した製品例

PTFEは、非常に滑らかで化学的に安定した素材であり、さまざまな製品に使用されています。PTFE圧縮成形は、この素材を加工する方法の一つです。圧縮成形のメリットの一つは、高い精度で複雑な形状を作成できることです。例えば、複数の穴や溝が必要な部品を作る際に有用です。また、一貫した密閉性が要求される場合にも適しています。

一方、圧縮成形のデメリットとしては、製造コストが比較的高くなることが挙げられます。加工過程が複雑で、特別な機械や設備が必要となるためです。また、大量生産には向いていますが、少数生産や試作品の製造には適していません。

したがって、PTFE圧縮成形は、複雑な形状や高い密閉性が求められる場合には効果的ですが、製造コストや生産数量には注意が必要です。

産業別PTFEの活用事例

PTFE(ポリテトラフルオロエチレン)は、高い耐熱性や耐薬品性を持ち、さまざまな産業で幅広く活用されています。PTFE製品を製造する際に使用される圧縮成形技術には、利点と欠点があります。

圧縮成形のメリットとして、一つは複雑な形状の製品を効率的に製造できる点です。例えば、複雑な構造を持つシールやガスケットなどを一度に作成することが可能です。また、一貫性のある製品を大量生産するのに適しています。

一方、圧縮成形の欠点は、製品の寸法精度が加工時に影響を受けることです。特に薄い部品や高精度が求められる製品においては、寸法のズレが生じる可能性があります。

総合すると、PTFE圧縮成形は複雑な製品の生産に適していますが、寸法精度が重要な製品には慎重に適用する必要があります。それぞれの製品や需要に合わせて、最適な製造方法を選択することが肝要です。

PTFEとPFAの適切な用途選択

用途に応じたPTFEとPFAの選び方

PTFE圧縮成形は、工業製品や機器の製造において重要な役割を果たす技術です。この技術のメリットとデメリットを比較することで、その有用性を理解することができます。まず、PTFE圧縮成形のメリットとしては、耐熱性や化学耐性に優れていることが挙げられます。さらに、精密な形状が作りやすいという利点もあります。一方、デメリットとしては、生産コストが高くなることや、大量生産には向かないことが挙げられます。これらの理由から、製品の用途や必要な性能に合わせて、PTFE圧縮成形を選択することが重要です。要求される耐熱性や化学耐性が高い場合は、PTFEが適しています。一方、高い機械的強度が必要な場合は、PFAの方が適しています。

性能とコストのバランス

PTFE(ポリテトラフルオロエチレン)圧縮成形は、耐熱性や耐薬品性に優れた特性を持つ樹脂加工法です。そのメリットとして、高い耐久性や摩擦係数の低さが挙げられます。この特性から、高温環境下や化学薬品に使用される部品やシールとして広く利用されています。

一方、PTFE圧縮成形のデメリットとしては、成形には専用の成形機器や高い技術力が必要となることが挙げられます。また、加工時には材料のムラや気泡などが発生しやすいため、品質管理には細心の注意が必要です。

しかし、これらの課題に対処するために、近年では技術の向上や生産性向上に取り組む企業も増えています。PTFE圧縮成形は性能とコストのバランスを考える上で重要な加工法の一つであり、さまざまな産業分野で活用される可能性があります。

環境と耐久性への影響

PTFE圧縮成形は、様々な産業で広く利用されています。これには、優れた耐久性や化学的安定性があります。しかし、圧縮成形プロセスにはいくつかのメリットとデメリットがあります。

まず、メリットとして、PTFE圧縮成形は高い耐熱性を持ち、化学薬品にも強いため、厳しい環境下でも優れた性能を発揮します。具体的には、自動車部品や医療機器などの産業で広く使用されています。

一方、デメリットとしては、圧縮成形には時間とコストがかかることが挙げられます。また、複雑な形状を作る際には金型の設計が難しく、製品の生産性に影響を与えることがあります。

要するに、PTFE圧縮成形は優れた特性を持つ一方で、生産プロセスには課題も存在します。産業のニーズや製品の要件に応じて、適切な成形方法を選択することが重要です。

まとめ

PTFE圧縮成形には、さまざまなメリットとデメリットがあります。まずメリットとして、この方法は繊維強化プラスチックと比べてコストが安く、高い耐熱性や耐薬品性を持っています。また、細かい構造や複雑な形状の製品を作ることができるのが利点です。一方で、デメリットとしては、均一な厚さや寸法を保つのが難しいこと、および成形に時間がかかることが挙げられます。それでも、PTFE圧縮成形は一定のニーズを満たすため、適切な場面で利用されることがあります。