フッ素樹脂成形のポイント! 耐熱性と耐薬品性を生かした利用方法について、興味深いお話をご紹介しましょう。

皆さんは、フッ素樹脂についてどれだけご存知でしょうか?この特殊な樹脂は耐熱性や耐薬品性に優れ、さまざまな用途で活躍しています。その成形のポイントについて、今回は詳しくご紹介します。

フッ素樹脂は、その特性からさまざまな産業分野で使われることが多く、成形技術はその性能を最大限に引き出す重要な要素となります。成形におけるポイントとは何か、さらに耐熱性や耐薬品性をどのように生かして利用するのか、気になることをすべて解説します。

フッ素樹脂に関心がある方や、成形技術に興味がある方にとって、この記事は貴重な情報源となるでしょう。フッ素樹脂成形の世界に一歩踏み入れてみませんか?

フッ素樹脂成形の基本

フッ素樹脂とは

フッ素樹脂は、化学的に安定で耐熱性や耐薬品性に優れた素材です。これらの特性を活かして、さまざまな分野で幅広く利用されています。例えば、調理器具や化学工業製品、医療機器などに使われています。特に、フッ素樹脂成形では、高温に耐える性質を生かして複雑な形状の部品を作ることが可能です。このため、自動車や航空機などの産業界でも重要な役割を果たしています。耐熱性や耐薬品性が求められる環境では欠かせない素材と言えるでしょう。フッ素樹脂成形の技術が進歩すれば、さらなる革新的な製品が生まれる可能性もあります。

フッ素樹脂の一般的な特性

フッ素樹脂は高い耐熱性と耐薬品性を持ち、さまざまな産業で広く利用されています。耐熱性が高いため、高温で使用される機器や調理器具などに使用されます。例えば、非粘着性が求められるフライパンやオーブン用具に使用されています。また、薬品に強い特性から、化学工業や医療機器などにも利用されています。

フッ素樹脂成形のポイントとして、高い耐熱性と耐薬品性を活かすことが重要です。例えば、自動車部品の製造では、エンジンやブレーキ系統に使用される部品にフッ素樹脂が採用されています。これにより、耐久性や耐薬品性を確保しつつ、安全性を高めることができます。

フッ素樹脂はその特性から幅広い分野で活躍しており、その利用価値はますます高まっています。

フッ素樹脂成形の工程

フッ素樹脂成形の工程は、耐熱性と耐薬品性を最大限に活かすポイントです。まず、成形前に材料の特性を理解することが重要です。フッ素樹脂は高温に耐える特性があり、化学薬品にも強い耐性を持っています。

次に、成形工程では適切な温度と圧力が必要です。例えば、フッ素樹脂は特定の温度範囲でしか形状を保てないため、適切な温度管理が不可欠です。また、適切な圧力をかけることで、密度の高い製品を作ることができます。

最後に、製品の仕上げ作業では、表面の処理やクオリティチェックが重要です。フッ素樹脂は耐久性が高いため、適切な仕上げを施すことで製品の寿命を延ばすことができます。

これらの工程をしっかりと踏むことで、フッ素樹脂の特性を最大限に活かした製品を生産することが可能となります。

フッ素樹脂成形の技術進歩

フッ素樹脂成形の技術進歩が続いています。耐熱性や耐薬品性などの特長を活かした利用方法が広がりつつあります。例えば、フッ素樹脂は高い耐熱性を持ち、化学薬品にも強い特性があります。そのため、キッチン用品や自動車部品、医療機器など幅広い分野で活用されています。特に、高温での使用や薬品に触れる環境下で優れた性能を発揮し、長期間安定した品質を提供します。このような特性から、フッ素樹脂成形は産業界や生活用品において重要な役割を果たしています。今後もさらなる技術進歩が期待される中、耐熱性と耐薬品性を活かした様々な製品が生まれることで、快適で安全な暮らしをサポートするでしょう。

フッ素樹脂の種類とその特徴

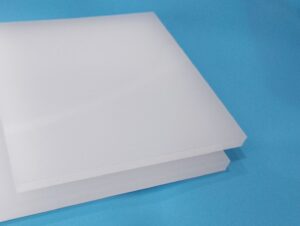

ポリテトラフルオロエチレン(PTFE)

フッ素樹脂成形のポイントは、その耐熱性と耐薬品性にあります。PTFEは非常に高い耐熱性を持ち、さまざまな化学薬品にも耐性を示すため、さまざまな産業分野で利用されています。

耐熱性に優れるため、高温下で安定した性能を発揮し、食品業界では調理器具や製菓用具、医療分野では手術器具などに広く使用されています。また、耐薬品性が高いため、化学工業では槽や配管、シール部品などにも活用されています。

このように、PTFEはその特性を活かしてさまざまな用途で利用されており、その耐熱性と耐薬品性は産業界で重要なポイントとなっています。

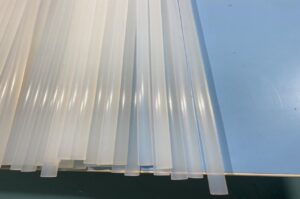

フッ素エチレンプロピレン(FEP)

フッ素樹脂の一種であるフッ素エチレンプロピレン(FEP)は、耐熱性と耐薬品性に優れた特性を持ち、さまざまな分野で利用されています。例えば、FEPは医療機器の被覆や電線の絶縁材料として使用されており、高い信頼性を提供しています。さらに、FEPは食品包装や化学工業でも広く使用されており、その安全性と耐久性が求められています。

耐熱性が高く、化学薬品にも強いFEPは、環境に配慮した製品開発にも貢献しています。そのため、自動車業界や建設業界などでも、FEPを活用した製品が増えています。耐熱性と耐薬品性を生かしたFEPの利用方法は、さまざまな産業で重要な役割を果たしており、その需要は今後も拡大が見込まれています。

パーフルオロアルコキシアルカン(PFA)

フッ素樹脂成形のポイントは、耐熱性と耐薬品性を活かした利用方法にあります。フッ素樹脂は、高い耐熱性と耐薬品性を持ち、さまざまな産業で幅広く利用されています。例えば、化学工場では薬品の混合や輸送に使用され、調理器具では非常に滑らかな表面のため、食材がくっつきにくい性質が活かされます。また、医療機器や電子部品などでも優れた特性が求められています。

フッ素樹脂成形の際には、高温の環境下で成形することで耐熱性を向上させることが重要です。また、耐薬品性を発揮するためには、適切な添加剤や製造工程が必要となります。これらのポイントを理解し、適切に活用することで、フッ素樹脂の特性を最大限に引き出すことができます。

その他のフッ素樹脂の種類

[フッ素樹脂成形のポイント!耐熱性と耐薬品性を生かした利用方法]

フッ素樹脂は耐熱性と耐薬品性に優れた特徴を持ち、さまざまな用途で活躍しています。例えば、調理器具や化学プラント、電気絶縁材料などに広く使用されています。

フッ素樹脂成形のポイントは、高温にも耐えられる耐熱性がありながらも、化学薬品にも強い耐薬品性を持っていることです。これにより、厳しい環境下でも安定した性能を発揮します。

さらに、フッ素樹脂は非粘着性があり、食品包装や医療器具などの分野でも重要な役割を果たしています。その他のフッ素樹脂の種類も様々ありますが、耐熱性や耐薬品性を活かした利用方法がポイントとなります。フッ素樹脂は幅広い産業で重要な素材として注目されています。

フッ素樹脂の耐熱性

耐熱性のメカニズム

フッ素樹脂の耐熱性のメカニズムは、その分子構造にあります。フッ素樹脂は炭素とフッ素からなる特殊な構造を持ち、このため高温においても分解しにくい特性があります。例えば、フッ素樹脂で作られた調理器具は、高温調理にも安心して使用できるのです。

また、フッ素樹脂成形においてもこの耐熱性が重要です。成形時に高温の金型に流し込まれる樹脂は、耐熱性がなければ形状が崩れたり劣化したりしてしまいます。フッ素樹脂の耐熱性を生かすことで、成形した製品が高温下でも安定した性能を発揮できるのです。

このように、フッ素樹脂は耐熱性に優れており、そのメカニズムを理解することで、耐熱性と耐薬品性を活かしたさまざまな利用方法が可能となります。

耐熱性を活かした製品例

フッ素樹脂成形のポイント!耐熱性と耐薬品性を生かした利用方法

フッ素樹脂は、耐熱性や耐薬品性に優れた特性を持っています。この特性を活かし、さまざまな製品が製造されています。

例えば、フッ素樹脂を使用した調理器具は、高温に耐えるため安全に使用できます。また、化学薬品にも強いため、試験管や容器などの製品にも利用されています。

さらに、自動車部品や電子機器にもフッ素樹脂が使われており、耐久性や耐熱性が求められる製品に広く利用されています。

フッ素樹脂成形においては、材料の特性を理解し、適切な成形方法を選択することが重要です。耐熱性や耐薬品性を最大限に活かすために、製品の用途に合わせた適切な加工が求められます。

フッ素樹脂の特性を活かし、耐熱性や耐薬品性を生かした製品を製造する際には、適切な成形方法を選択することがポイントとなります。

耐熱性に関する注意点

フッ素樹脂成形のポイント!耐熱性と耐薬品性を生かした利用方法

フッ素樹脂は、耐熱性や耐薬品性に優れた特徴を持つ素材です。耐熱性に関する注意点として、高温での使用時には素材の特性を理解し、適切な温度範囲内での利用を心掛けることが重要です。例えば、フッ素樹脂は非常に高温に耐える性質があるため、加熱調理器具や化学機器などに広く使用されています。

また、耐薬品性においてもフッ素樹脂は優れており、薬品や化学物質との接触による劣化を抑制することができます。そのため、医療機器や食品容器などの分野でも多く活用されています。

フッ素樹脂成形では、耐熱性や耐薬品性を最大限に生かし、安全性と信頼性の高い製品を提供することが重要です。

フッ素樹脂の耐薬品性

耐薬品性のメカニズム

フッ素樹脂成形のポイント!耐熱性と耐薬品性を生かした利用方法

フッ素樹脂はその耐熱性や耐薬品性からさまざまな用途に活用されています。耐薬品性のメカニズムには、フッ素樹脂表面に特殊な性質があることが挙げられます。例えば、食品加工業界では、フッ素樹脂加工された調理器具や容器が広く使用されています。これは、食品や薬品などの薬品との反応を防ぎ、清潔で安全な環境を保つためです。

また、自動車産業では、フッ素樹脂の優れた耐熱性が活かされ、エンジン部品や車体部品の成形に利用されています。これにより、高温での使用に耐える強度と耐久性が確保され、自動車の性能向上に貢献しています。

フッ素樹脂成形においては、耐熱性と耐薬品性を最大限に活かし、安全性や耐久性を重視した製品の開発が求められています。

化学工業での耐薬品性の利点

フッ素樹脂の成形において、耐熱性と耐薬品性は重要なポイントです。この特性を生かし、化学工業では様々な利点があります。

まず、耐薬品性が高いフッ素樹脂は、化学薬品や腐食性物質などに耐えることができます。例えば、化学プラント内で使用される配管やタンク、シールなどに利用されています。これにより、長期間安定した性能を提供し、製品の耐久性を向上させることができます。

さらに、耐熱性があるため、高温環境でも安定した性能を発揮します。例えば、半導体製造工程や自動車部品などの製造において、高温下での使用が求められる場面で活用されています。

このように、フッ素樹脂の耐熱性と耐薬品性を活かすことで、化学工業分野で幅広い用途に活用されています。

耐薬品性を損なう条件

フッ素樹脂成形において、耐熱性と耐薬品性を最大限に生かすためには、いくつかのポイントがあります。まず、耐薬品性を損なう条件には、高温や強酸・強アルカリ、有機溶剤などが挙げられます。これらの条件下では、フッ素樹脂が劣化しやすくなり、製品の性能が低下します。

例えば、自動車のエンジンルームでは高温にさらされるため、フッ素樹脂製の部品は耐熱性が求められます。また、工業用の配管では強酸・強アルカリに耐性が必要とされます。これらの具体例からも分かるように、耐薬品性を損なわないためには、適切な条件下での使用が重要です。

したがって、フッ素樹脂成形を行う際には、製品の使用環境や条件を考慮し、耐熱性と耐薬品性を最大限に活かす工夫が必要です。これにより、製品の性能を向上させることができるだけでなく、耐久性も向上し、品質の向上につながります。

フッ素樹脂製品の用途別選択法

フッ素樹脂成形のポイント!耐熱性と耐薬品性を生かした利用方法

フッ素樹脂は産業用途において重要な素材となっています。その優れた耐熱性や耐薬品性から、さまざまな分野で利用されています。

例えば、フッ素樹脂は高温でも変形せず、化学薬品にも耐性があります。これにより、自動車部品や電子機器などの製造に使用されています。さらに、食品加工業界や医療機器でも衛生面を考慮して使用されています。

そのため、フッ素樹脂の特性を活かした製品開発や設計が重要です。耐熱性や耐薬品性を生かしながら、安全性や効率性を高めることで、さまざまな産業分野での利用価値が高まっています。フッ素樹脂成形においては、素材の特性を理解し、適切に設計することがポイントです。

【結論】フッ素樹脂は耐熱性と耐薬品性を活かしてさまざまな産業で重要な役割を果たしています。その特性を最大限に生かすことで、安全で効率的な製品を開発することが可能です。

生活用品としてのフッ素樹脂

フッ素樹脂は、生活用品に幅広く活用されています。その人気の秘密は、耐熱性や耐薬品性にあります。例えば、フッ素樹脂製のフライパンは、食材がくっつきにくく、お手入れも簡単です。また、湯沸かしポットやコーヒーメーカーなどの耐熱性の高さからも、キッチン用品として重宝されています。

さらに、化粧品容器や医療器具にもフッ素樹脂が使われており、その耐薬品性から安全性が評価されています。このように、フッ素樹脂は日常生活に欠かせない素材として、様々な製品に利用されています。

耐熱性と耐薬品性を持つフッ素樹脂は、生活のさまざまな場面で活躍しています。その安全性と利便性から、今後もさらなる利用拡大が期待されています。

特殊環境下でのフッ素樹脂の使用

フッ素樹脂は、耐熱性や耐薬品性に優れた素材として幅広い用途で使用されています。例えば、フッ素樹脂は高温環境下でも劣化しにくく、化学薬品にも強い特性を持っています。工業製品や調理器具など多岐にわたる場面で活躍しています。

特に、半導体製造工程では高温の環境下で使用されることが多く、フッ素樹脂の耐熱性が求められています。また、薬品を扱う研究所や医薬品製造工場などでも、耐薬品性が重要視されています。

そのため、特殊環境下でのフッ素樹脂の使用は、その特性を最大限に活かすことができる利点があります。耐熱性や耐薬品性が要求される環境では、フッ素樹脂が信頼できる素材として選ばれています。

フッ素樹脂成形のポイント

成形方法の選定

フッ素樹脂の耐熱性と耐薬品性を最大限に生かすためには、適切な成形方法の選定が重要です。例えば、成形方法として注射成形や押出成形があります。注射成形は精密な成形が可能であり、小型部品や薄肉部品に適しています。一方、押出成形は連続生産が可能であり、管状やフィルム状の製品に適しています。

さらに、成形時には金型の設計も重要です。フッ素樹脂は高温で成形するため、金型の材質や冷却方法によって製品の品質が左右されます。例えば、熱伝導性の良い金型や均一な冷却を行うことで、歪みや欠陥を最小限に抑えることができます。

以上のポイントを踏まえて、フッ素樹脂の耐熱性と耐薬品性を最大限に活かすためには、適切な成形方法と金型設計が欠かせません。これらを適切に選定することで、高品質な製品を効率的に製造することが可能となります。

成形時の温度管理

フッ素樹脂成形において重要なポイントは、成形時の温度管理です。フッ素樹脂は耐熱性や耐薬品性に優れているため、適切な温度管理を行うことで、製品の品質や性能を最大限に引き出すことができます。

成形時の温度が高すぎると、フッ素樹脂が過熱されて変質してしまう恐れがあります。逆に温度が低すぎると、成形がうまく行われずに製品に欠陥が生じる可能性があります。適切な温度管理を行うことで、耐熱性や耐薬品性を活かした高品質な製品を生産することができます。

例えば、自動車部品や調理器具などの製造業において、フッ素樹脂成形を活用することで耐久性に優れた製品が生産されています。適切な温度管理を行いながら成形を行うことで、耐熱性や耐薬品性を最大限に活かした製品が製造されています。

成形品の品質向上のためのポイント

フッ素樹脂の成形品を作る際に、品質を向上させるためのポイントがあります。まず、耐熱性と耐薬品性を生かした利用方法を考えることが重要です。例えば、キッチン用品や自動車部品など、高温にさらされる環境や薬品と接触する機会が多い製品にフッ素樹脂を使用することで、長持ちしやすくなります。

次に、成形時の温度管理や成形プロセスの最適化も重要です。適切な温度管理を行うことで、フッ素樹脂の特性を最大限に引き出し、品質の向上につながります。成形プロセスを細部まで確認し、改善点を見つけることが大切です。

以上のポイントを押さえることで、フッ素樹脂成形品の品質向上につながります。耐熱性と耐薬品性を活かした利用方法を考え、適切な温度管理と成形プロセスの最適化を行うことで、優れた製品を作ることができます。

フッ素樹脂の適切な取り扱いとメンテナンス

フッ素樹脂製品の日常的な取り扱い

フッ素樹脂製品は、耐熱性や耐薬品性に優れており、さまざまな用途で活躍しています。例えば、フッ素樹脂製の調理器具は高温に耐えられるため、安全に料理をすることができます。また、化学薬品などの腐食性物質にも強いので、工業用途でも重宝されています。

フッ素樹脂成形のポイントは、適切な温度と圧力をコントロールすることです。例えば、特定の形状を持つ製品を作る場合、適切な成形温度と適切な成形圧力を設定することが重要です。これによって、製品の品質や耐久性を向上させることができます。

したがって、フッ素樹脂製品を取り扱う際には、耐熱性や耐薬品性を活かした使い方を心掛けることが大切です。適切な成形条件を設定し、製品の性能を最大限に引き出すことがポイントとなります。

フッ素樹脂製品の定期的なメンテナンス

フッ素樹脂成形のポイント!耐熱性と耐薬品性を生かした利用方法

フッ素樹脂は耐熱性や耐薬品性に優れています。例えば、フッ素樹脂加工製品は高温に強く、化学薬品にも影響されにくいため、さまざまな産業で幅広く活用されています。自動車業界では、エンジンや排気システムの部品に使用され、食品業界では非粘着性が評価されています。

フッ素樹脂成形製品を効果的に活用するためには、適切な設計と製造工程が重要です。例えば、熱の影響を受ける部品の場合、適切な材料を選定して耐熱性を確保することが必要です。定期的なメンテナンスや清掃も忘れずに行い、製品の寿命を延ばすことが重要です。フッ素樹脂成形製品を長く安定して利用するためには、適切な管理が欠かせません。

フッ素樹脂製品の修理と再生

フッ素樹脂製品の修理と再生

フッ素樹脂は、耐熱性や耐薬品性に優れているため、さまざまな用途で利用されています。しかし、製品が破損したり劣化したりすることがあります。その際には、修理や再生のポイントを押さえることが重要です。

まず、製品の破損や劣化の原因を正しく把握することが必要です。例えば、高温での使用や薬品との接触などが要因となることがあります。次に、適切な修理方法を選択することが大切です。製品の種類や状態に合わせて、専門家に相談することが望ましいでしょう。

製品を修理や再生することで、耐久性を保ち長く活用することが可能です。フッ素樹脂製品の取り扱いには注意が必要ですが、適切なケアを行うことでその特性を最大限に活かすことができます。

フッ素樹脂成形製品の未来展望

フッ素樹脂成形のポイント!耐熱性と耐薬品性を生かした利用方法

フッ素樹脂は、その耐熱性や耐薬品性などの特性からさまざまな産業で重要な役割を果たしています。例えば、厨房用具や自動車部品、医療機器など多岐にわたります。耐熱性は、高温にさらされる環境での使用や加工が求められる場面で重要な要素となります。一方、耐薬品性は、薬品や化学薬品に触れる機会が多い産業で使用される際に必要不可欠となります。

そのため、フッ素樹脂の成形においては、耐熱性や耐薬品性を最大限に活かすことが重要です。材料の選定から成形技術まで、緻密な計画と工程管理が求められます。フッ素樹脂材料の特性を理解し、適切な利用方法を見出すことが、製品の品質向上や市場競争力の向上につながる重要なポイントと言えるでしょう。

環境に優しいフッ素樹脂製品の動向

フッ素樹脂は、耐熱性や耐薬品性に優れているため、さまざまな製品に利用されています。例えば、フッ素樹脂を使用した調理器具は高温に耐えられるため、安全で長持ちします。また、化学薬品の取り扱いに使われる容器や配管もフッ素樹脂で作られており、薬品による腐食や漏れを防ぎます。

最近では、環境への配慮が求められる中、フッ素樹脂製品の需要が増えています。例えば、フッ素樹脂製のエコバッグは再利用が可能であり、プラスチック袋の廃棄を減らすことができます。

このように、フッ素樹脂製品は耐久性や環境にやさしさがあるため、さまざまな分野で活躍しています。今後も環境への配慮が重要視される中、フッ素樹脂製品の需要はますます高まることが期待されます。

フッ素樹脂の新たな用途の探求

フッ素樹脂は耐熱性と耐薬品性に優れた特性を持ち、さまざまな分野で活用されています。例えば、調理器具や自動車部品、医療機器など様々な製品に利用されています。その中でも、近年注目されているのが、フッ素樹脂成形の技術を活かした新たな用途の開発です。フッ素樹脂成形には、高い耐久性や耐候性が求められますが、その特性を生かすことで、耐熱性や耐薬品性を活かした製品が生み出されています。これにより、産業分野だけでなく日常生活でも使われる製品が増えています。フッ素樹脂の可能性はまだまだ未知数であり、さらなる用途の探求が期待されています。

まとめ

フッ素樹脂成形においては、耐熱性と耐薬品性が重要なポイントとなります。これらの特性を生かして、様々な利用方法が可能となります。特に化学工業や食品産業などの分野での利用が高く評価されており、その需要は着実に増加しています。成形技術の進歩により、より複雑な形状や微細な加工も可能となり、幅広い用途に対応できるようになっています。