切削加工の世界において、素材の選択は非常に重要です。その中でも、特に注目すべき素材が存在します。それが、優れた耐熱性や化学的安定性を持つ特別な物質です。この素材は、加工の難しさとともに、実際に使用する際の利点も多く秘めています。もし、「この素材での加工方法や注意点について知りたい」と思っているなら、この記事はあなたにぴったりです。

この記事では、特定の素材を用いた切削加工のプロセスや、注意すべきポイントを詳しく解説します。加工における基本的な知識から、実際の手順、さらには失敗を避けるためのヒントまで、幅広くお伝えしていきます。あなたの加工技術を向上させるための第一歩として、ぜひご一読ください。

テフロン切削加工の特徴と利点

テフロン切削加工は、その優れた素材特性と加工プロセスから多くの利点があります。まず、テフロンは優れた耐薬品性、非粘着性、耐熱性を持ち、これらが切削加工の大きな特徴となっています。これにより、複雑な機械部品を製造する際の効率が向上し、エネルギー消費の削減にも寄与します。例えば、テフロン加工が施されたベアリングやシールは、摩擦が少なく、高速回転時の熱の発生を抑えます。このため、機械の効率が向上し、エネルギー消費の削減が可能です。また、テフロンの非粘着性により、製品に汚れが付着しにくく、クリーンな製造環境を保つことができます。このように、テフロン切削加工は多くの産業で重要な工程とされています。

テフロン(PTFE)の基本特性

テフロン(PTFE)は、炭素(C)とフッ素(F)からなる直鎖状の高分子で、その最大の特徴は耐化学薬品性にあります。PTFEは、いかなる酸やアルカリ、有機薬品に対しても安定していて、侵されることがなく、膨張したりしません。また、その非粘着性により、強い粘着物に対してもくっつきにくい性質があります。さらに、優れた耐熱性を持ち、260℃といった高温下でも安定した性能を発揮します。これらの特性から、PTFEは製造現場の高温環境や調理器具のコーティング材料として広く使用されています。

テフロン切削加工のメリット

テフロン切削加工のメリットは、素材特性と加工プロセス自体から生じるものに分けられます。最大の利点は、優れた耐薬品性、非粘着性、耐熱性により、多くの産業で使用可能な点です。例えば、半導体製造工場ではその耐薬品性から特に重宝され、食品製造現場では非粘着性が利用されています。また、低摩擦特性により、機械の回転軸やシール、ベアリングなどに用いられ、エネルギー効率の向上やメンテナンスコストの削減にも寄与しています。このように、テフロン切削加工は多目的に利用できるため、工業用素材として非常に高い評価を受けています。

最適なテフロン切削加工方法と技術

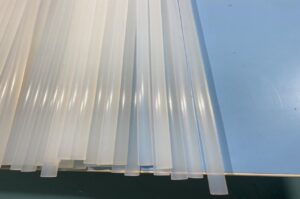

テフロンを加工する際には、その素材特性を十分に考慮する必要があります。特にテフロンは柔らかく、その滑り性の良さから、切削加工には特別な配慮が求められます。要点としては、切削速度を適切に抑え、専用の切削工具を使用することが重要です。具体例としては、旋盤やフライス盤、ドリルを利用した加工技術が一般的です。これらの機械加工では、鋭利な刃具と適切な切削条件が必須です。また、加工時の温度管理を徹底することも大切です。こうした工夫により、テフロン素材の特性を活かした高精度な加工が可能となります。

一般的な加工方法の比較

テフロンの一般的な切削加工方法には、旋盤やマシニングセンターを使用する方法があります。特に旋盤加工は、素材を固定し回転させることでバイトを当てて削る基本的な手法です。理由として、テフロンは一般的な熱可塑性プラスチックのように流動しないため、切削加工がよく用いられます。具体例として、ガスケットやシール、フィッティングなどの部品製造に適しています。異なる加工方法の比較を通じて、加工形状や精度に応じた最適な手法を選択することが肝要です。

最新の切削技術とその応用

近年、最新の切削技術としてCNC(コンピュータ数値制御)を活用した高精度な加工が注目を浴びています。これにより、テフロン部品を複数の軸に沿って回転および移動させることができるため、複雑な形状の製造が可能になります。具体的な応用例として、耐熱・耐薬品性に優れたテフロン製品の製造があります。最適化された切削条件、たとえば送速度や冷却方法の選択が、加工品質の向上に寄与しています。これらの技術は、産業界におけるテフロンの新たな利用用途を拡大しています。

半導体・医療分野でのテフロン切削加工の応用例

半導体や医療分野におけるテフロン(PTFE)切削加工は、その優れた耐熱性と耐薬品性を活かし、幅広い用途で利用されています。例えば、半導体製造装置の部品では、PTFEのコーティングが施された部品が直接使用され、試作部品の切削加工が行われることもあります。これは、金型製作のコストがかかる射出成形とは異なり、柔軟に設計変更が可能だからです。

半導体分野での具体的な利用例

半導体分野では、PTFE素材が大規模な継手部品やガラス板搬送ケースとして使用されることがあります。その理由として、PTFEの耐薬品性や耐熱性、非粘着性が挙げられ、特に製造施設などでの耐薬品性が必要な環境で重宝されています。具体的には、エンザート挿入やマニホールドなど、ノウハウと技術が求められる精密部品の製造において、テフロン切削加工が活躍しています。

医療機器におけるテフロン加工の重要性

医療機器においても、テフロン加工は重要な役割を果たしています。テフロンの耐薬品性と耐熱性は、低温保存が必要な医薬品や血液を扱う際にも適しており、化学的に安定しているため体内で安全に使用できます。また、テフロンは非粘着性や高い生体適合性を持ち、インプラントや人工心臓の部品としても活用されています。これにより、機器の耐久性を高め、医療処理のリスクを低減することが可能となります。

高精度なテフロン切削加工を実現するためのポイント

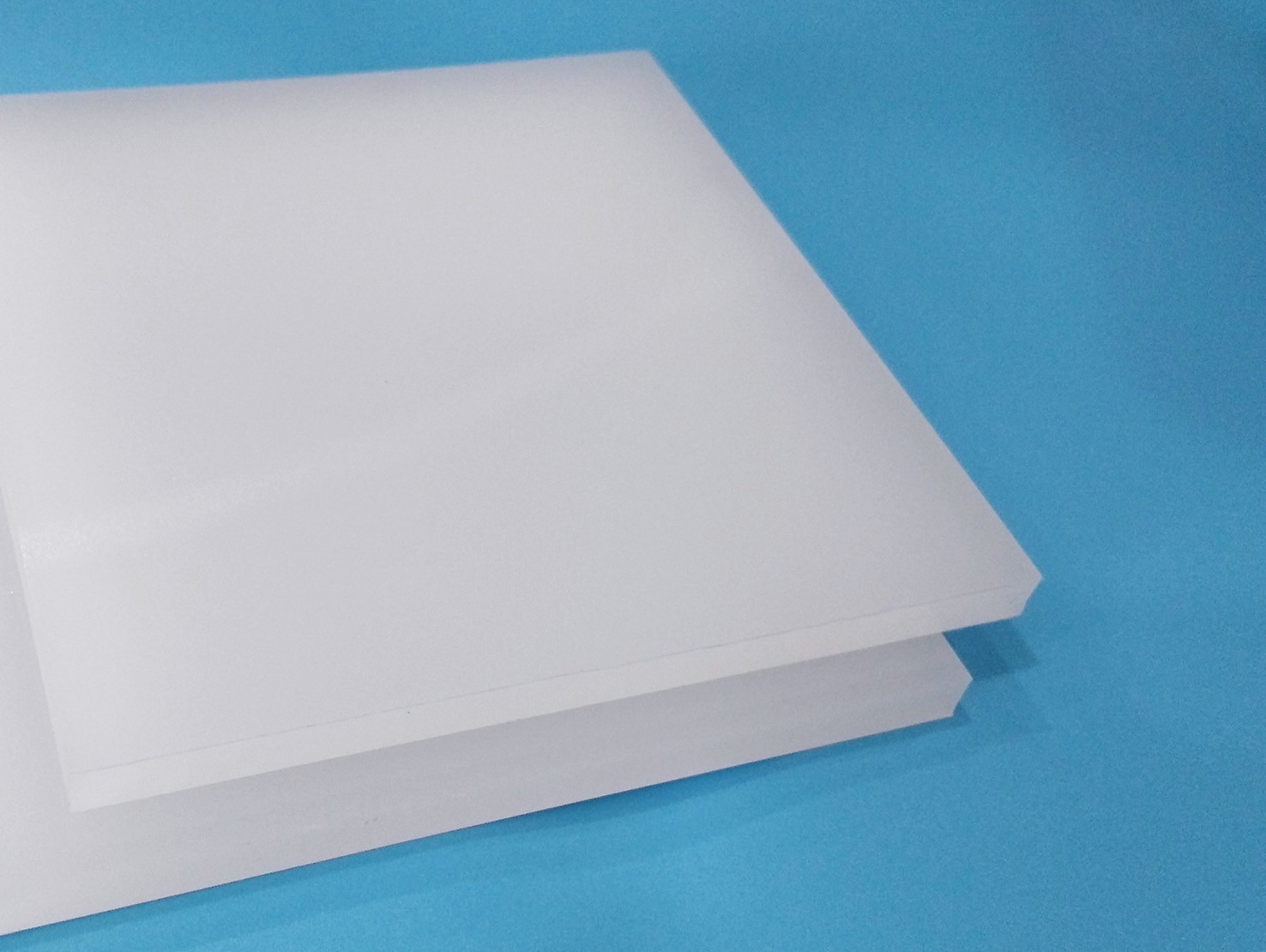

高精度なテフロン切削加工を実現するためには、まず原料のパウダーをブロックや丸棒形状に圧縮成形して焼き固め、これらを機械で削り出す切削加工という方法で目的の形状にしていきます。最適な切削速度、送り速度、そして冷却方法の選定が加工品質に大きく影響します。例えば、PTFE専用の鋭い刃を持つ工具を使用することで、精度の高い加工が可能になります。特に高精度な加工が求められる場合や、複雑な形状を実現する場合には、専用の加工治具の製作が必要であり、その製作費用を事前に確認しておくことが重要です。

加工精度を高めるための注意点

加工精度を高めるには、高いレベルを維持することもポイントとなります。例えとして、摩耗や欠損の少ない高品質な工具を使用することや、機械を定期的にメンテナンスすることが挙げられます。また、加工精度を高めるためには、機械性能だけでなく、現場での管理や技術的な工夫が不可欠です。温度管理、工具管理、測定技術の活用、IoTやAIなどのデジタル技術を取り入れることで、さらに精度を向上させることが可能です。例えば、切削条件を最適に設定し、工具の摩耗を抑える。このように、切削速度や送り速度を適切に設定することが、工具の摩耗を抑え、加工精度を維持します。

品質管理と検査の重要性

品質検査と品質管理は、製品の品質を保証し、企業の評判を守るために重要なプロセスであり、それぞれが特有の方法で製品品質の維持と向上に貢献しています。品質検査を実施すれば、不良品の発生率が低下し、製品回収リスクの低減を期待できます。また、一定の基準を満たした製品を市場に提供することが可能となり、企業の信頼性問題につながるトラブルを防ぐことができます。検査は製品の安全性を確保するために欠かせないものであり、品質管理の一部となります。不良品が市場に出回ると、企業の信頼を失うリスクが高まりますので、品質検査を怠らず、結果をフィードバックすることが重要です。

信頼できるテフロン切削加工業者の選び方

信頼できるテフロン切削加工業者を選ぶためには、まずその業者の実績や資格を確認することが重要です。テフロン加工は高い技術力と経験が必要とされるため、業者の信頼性は大きな要因です。例えば、業界での評価や実績を調査することで、その業者がどのようなプロジェクトを成功させてきたかを把握できます。これにより、適切な加工を提供できる業者を選ぶことが可能です。

業者選びで確認すべきポイント

テフロン切削加工を依頼する際には、業者の技術力や設備の確認が欠かせません。具体的には、使用されている切削技術や機材が最新であるかを調査します。実際、PTFEの加工には特定の技術と装置が必要で、高い精度を求められます。これにより、期待した品質の製品を確実に得ることができます。確かな技術と設備を持つ業者を選ぶことが、最終的な製品の品質に直結します。

評判や実績のチェック方法

業者の評判や実績をチェックするには、過去の加工事例や顧客の口コミを調べることが有効です。特に、自社の業界に近い業界での実績がある業者は信頼性が高いと言えます。これに対し、Web上のレビューだけでなく、直接問い合わせることでより詳細な情報を得ることも推奨されます。これらの情報は、業者選びの際に非常に重要な判断材料となります。

まとめ

テフロンを用いた切削加工は、その特性から多くの産業で利用されています。高い耐熱性や耐薬品性を活かすため、加工プロセスには適切な知識と技術が求められます。特に、切削工具の選定や加工条件の設定が重要で、不適切な方法では素材にダメージを与える可能性があります。

加工時の注意点としては、切削速度や送り速度の調整が挙げられます。これらを適切に設定しないと、仕上がりの精度や加工効率に影響を及ぼすことがあります。また、テフロン自体の特性を理解し、適切な冷却や潤滑を行うことで、品質を保ちながらスムーズな加工が実現できます。