PTFE(ポリテトラフルオロエチレン)という言葉を聞いたことがあるでしょうか。この素材は、その優れた耐熱性や耐薬品性から、さまざまな産業で重宝されています。しかし、その特異な性質ゆえに、PTFEの加工は決して簡単ではありません。「精密加工を行いたいけれど、どれほどの難しさが伴うのだろう?」と感じている方は多いのではないでしょうか。

この記事では、PTFE加工の基本的な知識から、その精密技術の具体的な方法、さらには加工における難しさについて詳しく解説していきます。特に、PTFEを扱う際の技術的な課題や解決方法に焦点を当て、実際の加工プロセスにおけるポイントをご紹介します。

もしあなたがPTFE加工に興味があるなら、このガイドは必見です。特性や加工方法を理解することで、より高品質な製品を生み出す手助けとなることでしょう。それでは、PTFE加工の魅力と難しさを一緒に探っていきましょう。

1. PTFE 加工 精密 難の概要

1-1. PTFE(テフロン)とは

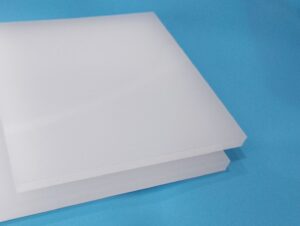

PTFE(ポリテトラフルオロエチレン)は、最も広く使用されているフッ素樹脂で、一般的には「テフロン」という商標で知られています。この素材は、その優れた耐熱性、耐薬品性、低摩擦特性により、さまざまな産業で活躍しています。特に、化学産業や機械部品、電気絶縁体などで広く使用され、特に過酷な環境下でも安定した性能を発揮します。

1-2. PTFE 加工の重要性

PTFEは非常に多様な用途に使用されるため、その加工精度は極めて重要です。特に、機械的特性や化学的特性を損なわずに加工することが求められます。精密加工によって、高い耐久性と耐薬品性を持つ部品を作成することが可能になります。これにより、PTFEが使用される多くの機器や設備の信頼性が確保され、長期的なパフォーマンスが保証されます。

2. PTFE 加工 精密 難の理由

2-1. PTFEの物理的特性

PTFEはその特性から加工が難しい素材の一つです。高い融点(約327℃)と非常に低い摩擦係数が特徴ですが、これらの特性が加工時に問題を引き起こします。具体的には、PTFEは非常に柔らかく、粘着性があるため、切削時に刃物に引き寄せられてしまうことがあります。また、熱膨張率が高いため、加工中に寸法が変わりやすく、精密加工が困難になります。

2-2. 加工時の課題と難しさ

PTFEを加工する際の主な課題は、熱膨張や寸法安定性の問題、加熱に伴う変形、そして工具の摩耗です。特に高精度の部品を作成する場合、これらの課題を克服するためには非常に精緻な加工技術と経験が求められます。また、PTFEの加工時には切削速度や温度管理が重要であり、適切な管理がされないと、素材が溶けてしまうこともあります。

3. PTFE 加工 精密 難の対策

3-1. 適切な工具の選定

PTFEの精密加工を行う際には、適切な工具を選定することが不可欠です。通常、鋭利で高硬度な工具が必要ですが、工具の選定に際しては、素材との相性や切削速度、温度管理を考慮する必要があります。例えば、ダイヤモンドコーティングの工具や、熱伝導性の高い工具が効果的な場合があります。

3-2. 加工条件の最適化

PTFE加工の精度を向上させるためには、加工条件を最適化することが必要です。適切な切削速度、送り速度、そして冷却方法を選定することが、加工品質に大きな影響を与えます。特に温度管理が重要であり、過熱を避けるための冷却システムの導入が求められます。また、加工環境が安定していることも、精密な加工を実現するためには不可欠です。

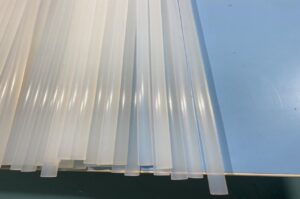

4. 薄板PTFEのNCルーター加工技術

4-1. NCルーターの基本原理

NCルーター(Numerical Control Router)は、数値制御により高精度な切削加工を行う装置です。特に薄板PTFEの加工においては、以下のような特性が活かされます。

- CAD/CAMデータを元に正確な軌道制御が可能

- 高速スピンドルでPTFEの溶融を防ぎながら切削

- 油を使わないドライ加工が可能でクリーンな仕上がり

PTFEは熱に弱く変形しやすいため、切削速度や送り速度の調整が不可欠です。また、吸着テーブルの使用により、ワークの反りやズレを最小限に抑える工夫も重要です。

4-2. 薄板PTFE加工の具体的事例

実際の加工事例として、以下のようなものがあります。

| 加工品目 | 厚み | 加工方法 | 特徴 |

|---|---|---|---|

| 絶縁パッキン | 0.3mm | 外形輪郭切削 | 寸法精度±0.05mm |

| 医療用シール | 0.5mm | ドライ切削+吸着保持 | クリーンカットでバリなし |

| 半導体用スペーサ | 1.0mm | 高速スピンドル加工 | 面粗度Ra0.8以下を実現 |

精密薄板PTFE加工のポイント

- 高回転数(20,000rpm以上)により、溶融や変形を防止

- 刃物は超硬またはPCD(多結晶ダイヤモンド)を選定

- 吸着テーブルにより加工時のズレを抑制

- クリーンルーム内での無潤滑加工にも対応可能

5. フッ素樹脂の材料調達方法

5-1. フッ素樹脂の種類と特性

フッ素樹脂は、用途に応じて複数の種類が存在します。代表的な樹脂とその特性は以下のとおりです。

| 樹脂名 | 特性 | 主な用途 |

|---|---|---|

| PTFE(ポリテトラフルオロエチレン) | 耐薬品性、耐熱性、非粘着性が高い | 化学装置、配管、シール材 |

| PFA(パーフルオロアルコキシ) | 成形性に優れ、透明性も高い | 半導体、医療装置部品 |

| ETFE(エチレンテトラフルオロエチレン) | 衝撃性・耐候性に強い | 電線被覆、建材 |

特性比較表

| 特性項目 | PTFE | PFA | ETFE |

|---|---|---|---|

| 耐薬品性 | ◎ | ◎ | ○ |

| 加工性 | △ | ○ | ◎ |

| 透明性 | × | ◎ | △ |

| 機械的強度 | △ | △ | ◎ |

5-2. 材料調達のポイント

- 信頼できるメーカー・商社を選定:特に半導体・医療用途では純度とロット管理が重要

- 加工性と特性のバランスを確認:成形加工や切削加工の適正を踏まえた選定が必要

- 在庫・納期を事前確認:海外製樹脂はリードタイムが長いため、事前確認を徹底

6. 精密切削加工におけるフッ素樹脂の特性

6-1. 精密切削加工の基本

精密切削とは、数μm単位の寸法精度と面粗度を追求する加工技術です。PTFEやPFAといったフッ素樹脂を対象とする際には、以下のような要点があります。

- 工具摩耗を最小限に抑えるため、切削条件の最適化が重要

- 加工中の熱変形を防ぐため、低速回転と少量切削が基本

- 寸法安定性を高めるには、加工後の熱処理やエージングが効果的

6-2. フッ素樹脂の注意点

フッ素樹脂の切削加工での注意事項には以下の点が挙げられます。

- 熱変形への対策:切削温度の管理が難しいため、冷却やインターバル加工が有効

- 表面仕上げの課題:柔らかく、粘りがあるため、刃物選定と送り速度に注意が必要

- 寸法の狂い:湿度・温度で膨張収縮しやすく、0.01mm単位で変化する場合もある

7. 難素材の加工に関する専門知識

7-1. 難素材とは何か

「難素材」とは、一般的な金属や樹脂と比べて加工が困難とされる材料を指します。代表的な例は以下のとおりです。

- 高硬度材(超硬合金、セラミックスなど)

- 高耐熱性樹脂(PEEK、PPS、PTFEなど)

- 脆性材(ガラス、サファイアなど)

難素材の分類と特徴

| 分類 | 主な材料例 | 加工の難しさ |

|---|---|---|

| 高硬度材 | 超硬、工具鋼 | 工具の摩耗が激しい |

| 高耐熱樹脂 | PEEK, PTFE | 熱変形、反り、反発性 |

| 脆性材 | ガラス、セラミックス | ひび割れ、欠け |

7-2. 難素材加工の技術とノウハウ

難素材加工には、素材ごとの特性を熟知した上での技術選定と工程管理が必要です。

主な技術ポイント

- 切削条件の最適化:送り速度、切込み量、工具回転数の微調整

- 専用工具の活用:ダイヤモンド工具、CBN工具、超硬コーティングツールなど

- クランプ方法の工夫:変形や反りを防ぐ吸着治具や真空チャックを使用

- 多工程分割加工:1工程で仕上げず、粗加工→中仕上げ→仕上げの分割で精度確保

難素材加工における品質保証の重要性

医療・半導体業界では、ISO13485やISO9001の管理体制が求められることも

寸法測定は三次元測定機やレーザー測定器を使用し、工程内検査を徹底

加工履歴のトレースや加工パラメータのログ管理により、不良の原因追跡が可能

まとめ

PTFE(ポリテトラフルオロエチレン)の加工は、高い耐熱性や化学抵抗性を持つ一方で、滑りやすく、加工が難しい素材です。精密な加工技術が求められ、切削や成形には特別な工具と技術が必要です。適切なプロセスを選定し、精度を確保することが成功の鍵となります。