目次

エッチング加工技術の概要

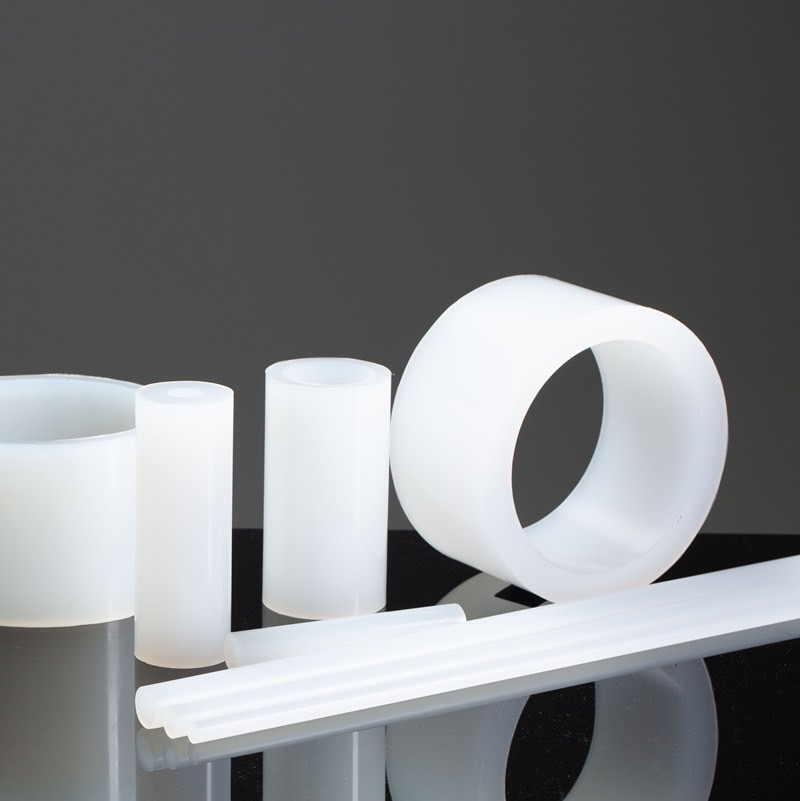

エッチング加工は、化学薬品やレーザーなどを用いて金属や樹脂の表面を加工する技術です。この技術は、高精度な加工が求められる多くの分野で利用されています。以下では、エッチングの基本概念、歴史、そして産業における役割について説明します。エッチングとは – 基本概念の紹介

エッチング加工は、材料の表面を選択的に削ることで、微細な形状やパターンを形成する方法です。主な種類として、ウェットエッチングとドライエッチングがあります。ウェットエッチングは、化学薬品を用いて表面を溶解させる方法で、一度に広範囲を加工できる点や加工後のエッジが滑らかになる特長があります。一方、ドライエッチングは、プラズマやレーザーを利用して材料を除去する方法で、微細かつ複雑な形状に適しており、半導体分野で広く使用されています。エッチング加工の歴史と発展

エッチング加工は古代から利用されてきた技術で、芸術や工芸品の分野でその始まりを見出せます。紀元前には酸を利用して金属表面に装飾を施す方法が用いられ、中世ヨーロッパでは武器や装飾品に模様を彫刻するために広く使用されていました。20世紀初頭には化学エッチングが工業的に導入され、印刷版の製造に利用され始めました。その後、半導体産業の発展とともにエッチング加工の精度が飛躍的に向上しました。現在では、微細加工技術やナノテクノロジーの進展により、エッチング加工の重要性がさらに高まり、精密部品や回路基板、医療機器などで不可欠な技術として進化しています。エッチング加工の産業における役割

エッチング加工は、さまざまな産業分野で重要な役割を果たしています。半導体製造では、回路基板の製造において不可欠な技術であり、特にドライエッチングが微細構造の作成に活用されています。電子部品や通信機器の分野では、スマートフォンやタブレットの部品製造に加え、高周波対応部品や薄膜部品の製造にも広く利用されています。また、自動車産業では、精密部品の加工や軽量化部品の製造に加え、機能性フィルムや装飾パネルの作成にも応用されています。さらに、医療機器やライフサイエンスの分野でも、ステンレス製の手術器具や微細な医療用部品の製造、バイオセンサーや診断機器の構造加工にエッチング技術が活用されています。 エッチング加工は、その精密性と柔軟性により、未来の製造技術の基盤を支える存在となっています。進化し続けるエッチング技術は、ますます高度な産業要求に応えています。エッチング装置の基本構造と機能

エッチング装置は、金属や樹脂などの材料を選択的に加工するために設計された精密機械です。その基本構造と機能について、主要部品、操作原理とプロセスフロー、そしてエッチングの精度を左右する要素に分けて説明します。エッチング装置の主要部品

エッチング装置は、以下のような主要な部品で構成されています。- エッチングチャンバー:加工対象となる材料を収容し、化学反応や物理的加工を行うための空間。

- 薬液供給システム:エッチングに必要な薬液を正確に供給する装置で、濃度や流量を制御します。

- ガス供給システム:ドライエッチングでは、プラズマ生成や加工に必要なガスを供給します。

- 制御システム:プロセス全体を管理し、温度、圧力、時間を精密に制御するコンピュータ制御装置。

- 排気・廃液処理システム:加工後の有害物質を安全に処理し、環境に配慮するための設備。

操作原理とプロセスフロー

エッチング装置の操作は、以下のようなプロセスで進行します。- 材料の準備:加工する材料を装置のチャンバー内にセットし、処理の準備を整えます。

- プロセス条件の設定:エッチングに必要な温度、薬液やガスの流量、処理時間を制御システムで設定します。

- 加工の実行:薬液やプラズマを用いて材料の表面を選択的に加工します。ウェットエッチングでは薬液が材料を化学的に溶解し、ドライエッチングではプラズマが物理的・化学的に材料を除去します。

- 洗浄と仕上げ:加工後の表面を洗浄し、不純物や残留物を除去します。必要に応じて仕上げ処理を行います。

- 品質検査:加工精度を確認するため、顕微鏡や測定機器を用いて検査します。

エッチングの精度を左右する要素

エッチング加工の精度は、次の要素によって大きく影響を受けます。- プロセス条件:温度、時間、薬液やガスの濃度・流量が適切であることが重要です。条件が不適切だと加工が不均一になったり、過剰な削りが発生します。

- 材料の特性:加工対象の材質や表面状態がプロセスの結果に影響を与えます。酸化膜や汚染物質の存在が精度低下の要因になります。

- 装置の性能:薬液やガスの供給精度、チャンバー内の均一性、制御システムの正確性が高いほど、安定した加工が可能です。

- 環境条件:チャンバー内の温度や圧力の安定性、外部環境の影響を最小限に抑える設計が精度を保つために重要です。

エッチング装置の種類と特徴

エッチング装置には、使用する加工方法や目的に応じていくつかの種類が存在します。以下では、湿式エッチング装置、ドライエッチング装置、レーザーエッチング装置の特徴について説明し、それぞれの比較と選択基準を示します。湿式エッチング装置

湿式エッチング装置は、液体薬品を使用して材料の表面を化学的に溶解する装置です。- 特徴: 薬液を材料表面に浸漬またはスプレーすることで加工を行います。比較的シンプルな装置構造で、広い面積の加工が容易です。

- 利点: 高い加工速度と低コストが特徴で、大量生産に向いています。

- 課題: 加工精度が低くなる場合があり、環境に対する薬液の処理が必要です。

ドライエッチング装置

ドライエッチング装置は、プラズマや反応性ガスを用いて材料を加工します。- 特徴: 化学反応と物理的作用を組み合わせて材料を選択的に除去します。微細加工やパターン形成に適しています。

- 利点: 高い加工精度と制御性があり、複雑な形状や微細構造の形成が可能です。

- 課題: 装置の構造が複雑で、運用コストが高くなる傾向があります。

レーザーエッチング装置

レーザーエッチング装置は、高出力のレーザー光を用いて材料を加工します。- 特徴: 非接触で材料を加工するため、歪みや物理的ダメージが少ないのが特徴です。

- 利点: 高い精度と柔軟性を持ち、複雑な形状や異種材料にも対応可能です。加工速度も比較的速いです。

- 課題: 高価な装置であるため、初期投資が大きくなります。

各種エッチング装置の比較と選択基準

エッチング装置を選ぶ際には、加工の目的や材料特性、コスト、精度要件を考慮する必要があります。- 湿式エッチング装置は、低コストで大量生産向きの加工に最適です。

- ドライエッチング装置は、微細加工や複雑なパターン形成に最適です。

- レーザーエッチング装置は、高精度かつ柔軟な加工が求められる場合に適しています。

高精度なエッチング加工技術の学習

高精度なエッチング加工技術を習得するためには、材料の選定、加工条件の最適化、トラブルシューティングの理解、実践的なスキル習得が重要です。以下では、これらの要素について詳しく説明します。精密エッチング加工における材料の選定

エッチング加工の精度は、使用する材料の特性に大きく依存します。- 材料特性の重要性: 材料の化学反応性や表面状態が、加工の均一性や精度に影響します。たとえば、ステンレスや銅、アルミニウムなど、それぞれに適したエッチング条件が必要です。

- 選定のポイント: 材料の厚み、表面仕上げの状態、耐薬品性を考慮し、目的に最適な素材を選びます。

加工条件の最適化とトラブルシューティング

高精度な加工を実現するためには、加工条件を細かく調整する必要があります。- 加工条件の調整: 薬液濃度、温度、加工時間を適切に設定することで、均一な加工が可能になります。

- トラブルシューティング: 加工ムラ、エッジの不良、オーバーエッチングなどの問題が発生した場合、薬液の濃度調整やプロセスの見直しが必要です。

実践的なスキル習得のためのトレーニング

学習した理論を実践に結びつけるためには、トレーニングが重要です。- 装置の操作訓練: 各種エッチング装置の基本操作を習得し、加工の精度を高める技術を身につけます。

- 実践的なケーススタディ: 実際の加工プロジェクトを通じて、設計から実行、結果の評価までの一連のプロセスを経験します。

- 継続的なスキル向上: 新しい材料や装置、技術動向に対応するため、定期的なトレーニングを受けることが推奨されます。